Основные моменты

Подводя итог, отметим основные моменты. До начала строительных работ нужно подвести дорогу и коммуникации, провести геодезические и геологические исследования, демонтировать ненужные и аварийные здания, убрать мусор, сделать планировку участка и выровнять грунт. Опыт показывает, что невозможно заранее учесть все возможные проблемы и затраты. Однако правильно подготовленный участок позволит минимизировать риски и приблизить долгожданное новоселье.

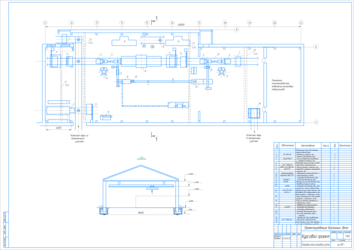

Проектирование вагонных депо

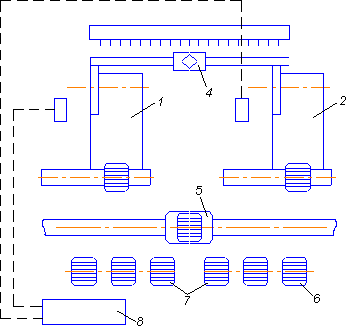

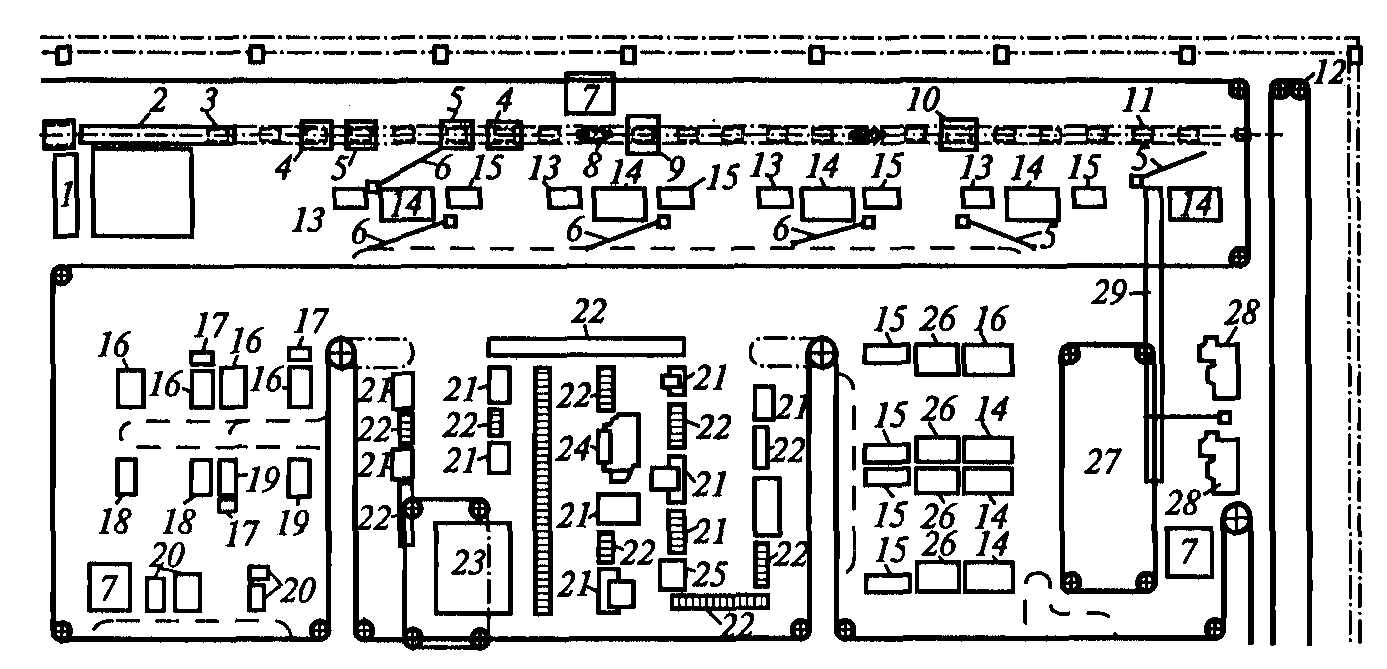

Планировка колесно-роликового участка

Повышенный путь для промежу —

Подъемник колесных пар

Стеллаж для деталей букс

Позиция дефектоскопирования

и измерения колесных пар

Установка сухой очистки кол. пар

Кран-балка электрическая

Позиция окраски колесных пар

Стенд для измерения параметров

Поворотное устройство для к. Колесотокарный станок

Эстакада для демонтажа букс

Стенд для демонтажа букс

Моечная машина для деталей букс

Передвижной буксосъемник

Установка для выпрессовки под-

шипников и мойки корпусов букс

Моечная машина для колесных пар

Установка для индукционного наг-

рева внутрен. и лабиринтн. колец

Шкаф электрический для нагрева

внутрен. и лабиринтн. колец

Позиция монтажа внутренних и

Передвижной корпусосъемник

Транспортный канал для передачи

кол. пар в тележечный участок

Передвижной буксонадеватель

Стол для подготовки букс к

Эстакада для монтажа букс

Установка для промывки

роликовых подшипников

9 августа 2022

По желанию заказчика специалисты производственного цеха готовы собрать мебель, а служба доставки, если договоритесь, привезет в собранном виде. В некоторых случаях, служба сервиса выезжает на места установки мебели и производит сборку на месте.

Стоимость сборки и установки

Ценауслуги по сборке — 10% от розничной стоимости мебели.

Стоимость установки и монтажа

Специалисты производственного цеха могут произвести монтаж, бетонирование и установку приобретённой продукции, скамеек, фонарных столбов, урн и велопарковок. Способы установки мебели и другой продукции оговариваются с менеджерами. Возможность оказания услуг монтажа и установки также необходимо оговаривать.

Подробнее о монтаже и установке уличной мебели смотрите на странице «Услуги»

Как собрать своими руками

Мы уверены, вы сможете собрать скамейку или стол самостоятельно, для этого потребуется ключ, отвертка и немного времени. На нашем сайте доступна инструкция, в которой подробно описаны детали сборки и представлена наглядная схема. В комплект мебели входят крепления и все необходимые детали (болты, гайки) с запасом. Для того, чтобы ускорить время сборки, мы рекомендуем собирать мебель с напарником.

Как подготовить участок к началу строительства

Самостоятельно составить продуманный план подготовительных работ и избежать непоправимых ошибок помогут эксперты Krovelson.

Покупка земли и строительство собственного дома — процесс довольно сложный. Он требует большого количества времени, специальных знаний и тщательного планирования бюджета.

Идеальным для строительства можно назвать участок квадратной формы, расположенный на равнине, с невысоким уровнем грунтовых вод, возможностью подключения к газу и электричеству. Желательно, чтоб к нему были подведены круглогодичные подъездные пути, а на территории не было старого фундамента, пней и т.

Такие варианты встречаются редко и не каждому по карману. Поэтому при покупке часто приходится идти на компромиссы и мириться с теми или иными недостатками. Избежать трудностей при возведении дома и избавить от нежелательных материальных затрат может тщательная подготовка участка.

- Факторы, определяющие объем работ

- Этапы подготовки участка к возведению дома

- Что не забыть учесть в процессе

- Основные моменты

На данном участке рабочие места по ремонту

и сборке узлов и агрегатов, а также сборке машин из агрегатов. Сборочный цех

является основным по своему значению и объему работ для ремонтного предприятия.

Количество стендов для сборки:

при Nрм >3 организуются поточные линии сборки.

Расчет и выбор оборудования

Принимаем поточную линию для сборки трансмиссии, внешнего оборудования

и сборки бульдозера:

где Lo-длина собираемого объекта, м;

Lи- интервал между собираемыми объектами, м

Примем тележечный конвейер длиной 24 м, шириной 1,5 м, занимающий 35 м2

производственной площади.

Примем конвейер 5×1,5 (7,5 м3)

Примем конвейер 40×3 (120 м3)

Для остальных сборочных операций принимаем

стенд, их количество определяется числом рабочих мест.

Таблице 12. -Оборудование и инвентарь сборочного участка

Наименование оборудования

Кол-вомест

Кол-вошт. Габаритные

размеры, мм

Площадьм2

Длина

Ширина

стенд для сборки рессор

12

4

1300

700

3,64

стеллаж для деталей

4

1200

700

3,36

подставка для сборки КПП

2

1

800

600

4,8

подставка для собранных

КПП

1

1500

700

1,05

стенд для сборки

сцепления

12

2

800

600

1,92

стенд для сборки

шестерен редукторов

1

1

1200

700

0,84

пресс для сборки

бортовых редукторов

4

2

2200

1000

4,4

рольганг к прессу

2

2

3000

500

3

стенд для сборки

бортовых фрикционов

2

1

900

400

0,36

плита для рихтовки

дисков

4

2

1200

800

1,92

подставка для сборки

тележек

4

2

2500

1000

5

стенд для сборки

гусеничных полотен

4

2

5000

1600

16

подставка для собранных

гусеничных полотен

2

4000

2000

16

ванна для подогрева

подшипников

5

400

400

0,8

стенд для сборки

механизма натяжения гусениц

4

2

4300

1700

14,62

стенд для сборки катков

2

1

4300

1400

6,1

стенд для установки

катков на тележки

3

1

5400

2400

13

стенд для сборки

навесного оборудования

2

1

4500

2400

10,8

стенд для сборки кабины

3

1

5000

2500

12,5

стенд для сборки капота,

крыльев и пола

3

1

3500

2000

8,75

подставка для собранных

капота, крыльев и пола

2

2500

1500

3,75

тумбочка для

инструментов

6

450

450

1,21

шкаф для одежды

15

1000

500

7,5

стенд-конвейер для

сборки трансмиссии

3

1

24000

1500

35

стенд-конвейер для сборки внешнего оборудования

5

1

5000

1500

7,5

стенд-конвейер для сборки бульдозера

4

1

40000

3000

120

Уточнённая расчет

площади сборочного участка

Уточнённая площадь испытательного цеха по площади,

занимаемой оборудованием

где площадь

пола, занятая оборудованием, м2 ( м2);

–

коэффициент, учитывающий проходы, проезды и удобство работ (принят

Практическая работа №9«Составление планировки участка сборочного цеха»

Цель работы. Научиться планировать участок сборочного

цеха.

Ознакомиться с

общими сведениями

Произвести

определение высоты цеха

Составить

основные правила проектирования агрегатно — сборочного цеха

Компоновочные

и планировочные работы выполняются в строгой последовательности и разбиваются

на три основных этапа.

I этап — разработка принципиальной технологической схемы генплана, уточнение взаимной технологической увязки между

цехами и службами в пространстве, отработка грузопотоков по заводу в целом с

целью сокращения до минимума движения от цехов-изготовителей к цехам

потребителям.

II этап — разработка компоновки корпусов с

размещением в них цехов, решение общих вопросов межцеховых связей, выявление

грузопотоков по каждому цеху отдельно, в пределах

блока или корпуса.

III этап — разработка конкретных планировок

цехов, вопросов транспортировки, автоматизации управления процессом

производства.

При

выполнении планировок следует руководствоваться следующими принципами:

Размещение оборудования должно отвечать разработанному технологическому

процессу.

Эксплуатация вспомогательных служб должна иметь минимальную стоимость.

Должна быть предусмотрена возможность максимального увеличения объемов

производства.

Рабочие места ИТР должны быть рядом с местом проведения работ.

Грузопотоки не должны пересекаться между собой и людскими потоками.

Перемещения грузов должны быть кратчайшими и с минимальным количеством перевалок. При размещении оборудования основной вопрос — это организация грузопотоков.

4) елочкой.

После

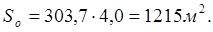

выполнения планировки необходимо определить высоту цеха.

Высота цеха определяется из условия

свободной выемки изделия из стапеля вверх и безопасным перемещением его по цеху

(рис.

Рисунок1

— Схема

определения высоты цеха

Как

видно из приведенного чертежа, высоту корпуса можно определить по следующей

формуле:

Нцеха = Нст + 3

+ И+К + Нкб,

где Нст

— высота стапеля; 3 — зазор между верхней точкой стапеля и агрегатом,

проносимым над стапелем (обычно принимается по нормам Госгортехнадзора равным

300-500 мм); И — габариты (высота) агрегата, транспортируемого краном; К-

габаритные размеры траверсы и строп, зависящие от длины агрегата и расстановки

такелажных узлов или баз (при угле наклона строп к горизонту а = 30*45°); Нкб

— расстояние от крюка до нижнего пояса фермы.

Нцеха = 2500+400+ 1900+900 +5000=11600мм

После

того как определена площадь цеха и его высота, необходимо спроектировать

здание самого цеха, для чего пользуются определенными правилами.

Основные

правила строительного проектирования

Общие

требования к зданиям промышленных корпусов:

1) широкое

использование сборного железобетона;

2)

унификация строительных конструкций;

3)

помещения должны отвечать требованиям современных строительных норм и правил

(СНиП).

Во всех

случаях надо стремиться к тому, чтобы сетка колонн и параметры корпуса (высота,

длина корпуса, число пролетов) соответствовали типовым решениям. Специальные

здания нежелательно, т. они дороги и отнимают много времени на проектирование

и строительство.

Каждый вид ГПС (гибкий производственный

модуль, гибкая автоматизированная

линия, участок, цех) характеризуется

тем, что может функционировать автономно. Представляет собой технически законченное

целое и имеет свою локальную систему

управления и возможность встраивания

в систему более высокого уровня.

В основу системы ГПС входят станок с

ЧПУ. Загрузка и разгрузка его производится

с помощью промышленного робота или

автоматизированного загрузочного

устройства (АЗУ). Смена инструмента

осуществляется из магазина инструментов

или револьверной головки. ГПМ обладает

способностью подсоединения к центральной

транспортно-накопительной системе,

системе инструментального обеспечения

и управляющим устройствам высшего

ранга.

Основные характеристики ГПМ: способность

работать ограниченное (3-12 ч) время без

непосредственного участия оператора,

автоматическое выполнение операций,

легкость наладки, устранение простоев

и введение изменений в управление,

легкость встраивания в существующие

производства и в ГПС более высокого

уровня.

Не следует считать, что любой станок с

ЧПУ может входить в ГПМ без всяких

переналадок. Основными требованиями

ко всем элементам ГПС являются высокая

надежность и автоматизация всех основных,

вспомогательных и рабочих ходов. Даже

ГПМ должен иметь в своем составе

транспортно-накопительную систему,

контрольно-измерительную и диагностическую

системы, систему удаления стружки. Например, токарный станок с ЧПУ в ГПС

должен быть снабжен системами контроля

состояния инструмента, смены инструмента

и удаления стружки. Простейший ГПМ может

включать станок с ЧПУ типа «обрабатывающий

центр» с одним или двумя инструментальными

магазинами.

На рис. 4 приведены примеры гибких

производственных модулей. Станок имеет

два рабочих стола. Заготовку устанавливают

на стол вручную, в то время как на другом

столе изготовляется деталь. Совмещение

времени установки со временем обработки

дает выигрыш в производительности. Более совершенным является ГПМ, содержащий

многооперационный станок с одним или

двумя магазинами инструментов. Шаговый

конвейер-накопитель с 4, 6, 8 или 12

заготовками позволяет длительное время

вести обработку с ограниченным участием

оператора. На таких ГПМ можно обрабатывать

различные детали разнообразным

инструментом.

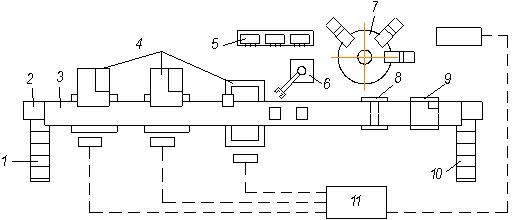

Рис. Схема ГПМ

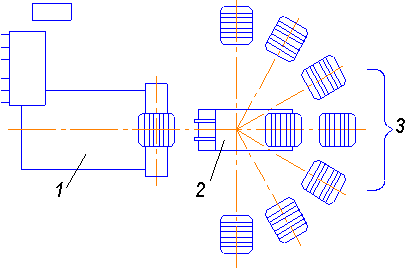

ГПМ со стендовым (стационарным) накопителем

веерного типа характеризуется тем, что

число стендов-позиций накопления

заготовок можно наращивать постепенно,

что позволяет уменьшить первоначальные

затраты. Заготовки со стендов на станок

перегружаются с помощь поворотного

стола.

Гибкий производственный модуль со

стендовым накопителем веерного типа

показана на рис.

Рис. Схема ГПМ со стендовым накопителем

веерного типа: 1 – станок с ЧПУ, 2-

поворотный стол – перегружатель, 3 –

веерный накопитель заготовок, установленных

на паллетах

Загрузка заготовок в накопитель может

осуществляться роботом и робокаром. Отсутствие конвейера упрощает конструкцию,

увеличивает надежность.

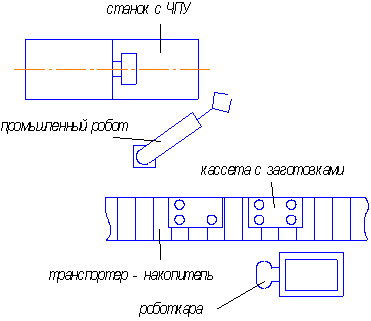

Рассмотренные выше ГПМ содержат

сверлильно-фрезерно-расточные станки

с ЧПУ. Как основное оборудование, в ГПМ

широко применяют также токарные станки

с ЧПУ и многооперационные токарно-фрезерные

станки. Инструмент меняется из магазина

или путем поворота револьверной головки. Применяют станки с одним или двумя

шпинделями. В таких ГПМ загрузку деталей

наиболее часто осуществляют с помощью

промышленных роботов (рис.

Гибкий автоматизированный участок

(ГАУ) состоит из двух единиц (и более)

основного оборудования, загрузочно-разгрузочных

устройств, устройств автоматической

смены инструмента, накопительных

устройств. Участок может функционировать

автономно. Особенностью обработки на

ГАУ, является возможность изготовления

на одном или нескольких станках в любой

последовательности.

Рис. Схема ГПМ с промышленным роботом

и транспортером-накопителем.

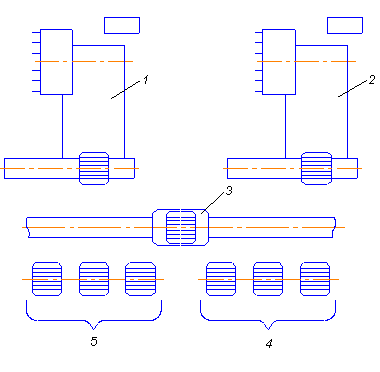

Простейший ГАУ состоит из двух станков

типа многоцелевых, общего перегружателя

заготовок, закрепленных на паллетах. Каждый станок имеет свой комплект паллет

(до 15 шт. Заготовки загружаются на

паллеты чаще всего вручную. ГАУ такого

типа обеспечивает снижения затрат на

автоматизированные загрузочные

устройства. Применения в ГАУ станков

разного технологического назначения

позволяет обработать на участке детали

большой номенклатуры.

Рис. Схема ГАУ с одним комплектом

паллет:

1, 2 – станки с ЧПУ;

3 – рельсовая тележка (перегружатель

паллет);

4, 5 – стенды с паллетами, закрепленными

за каждым станком

На участке, показанном на рис. 7, объединены

устройства для смены паллет, применена

единая система автоматической смены

инструмента для нескольких (до четырех

станков). Инструмент меняется с помощью

специального промышленного робота. В

отличие от рассмотренного выше ГАУ,

здесь один комплект паллет используют

для нескольких станков. Это сокращает

затраты времени на перезакрепление

заготовки и повышает точность взаимного

расположения поверхностей, обработанных

на разных станках. Взаимозаменяемость

станков сокращает простои участка при

отказах какого-либо станка или

необходимости его ремонта.

Рис. Гибкий автоматизированный участок

с двумя модулями и единым автоматизированным

загрузочным устройством смены паллет

и инструмента: 1 и 2- станки с ЧПУ, 3-

накопитель инструмента, 4- промышленный

робот смены инструмента, 5- рельсовая

тележка- перегружатель паллет, 6- паллеты

для любого станка участка, 7-позиции

загрузки- разгрузки паллет, 8- АСУ

распределения загрузки.

Гибкий автоматизированный участок с

двумя модулями и единым автоматизированным

загрузочным устройством смены паллет

и инструмента, показан на рис.

ГАУ классифицируют по технологическому

назначению и компоновке.

По технологическому

назначению ГАУ из

станков с ЧПУ подразделяют на три

группы:

1)

для обработки заготовок тел вращения

(фланцы, втулки, валы и т

2)

для обработки заготовок корпусов

(основания, станины и т

3)

для

обработки плоских заготовок (панели,

крышки, планки и т.

По компоновке

различают ГАУ:

1)

с линейной одно или многорядной

компоновкой (станки расположены в один

или несколько рядов, а транспортно-накопительные

системы параллельно им);

2)

с круговой компоновкой (станки расположены

вокруг центрального склада накопителя);

3) с модульным

принципом компоновки.

В последнем случае ГАУ

комплектуется из отдельных унифицированных

производственных единиц — модулей, в

которые входят однотипные станки и

комплектующие оборудование (УЧПУ,

транспортно-загрузочные и накопительные

устройства, электро — и гидроприводы).

Участок АСК-10 (рис. 9) комплектуется

многоцелевыми станками МА6907ПМФ4,

автоматизированным складом 6 с

автоматизированным краном-оператором

5, участками наладки инструмента и сборки

приспособлений и системой централизованного

управления, обеспечивающей планирование,

диспетчирование, подготовку, контроль

и хранение управляющих программ и их

оперативную корректировку. На участке

расположена координатно-разметочная

машина 1 с цифровой индикацией для

контроля заготовок и предварительных

разметочных операций. На станке 2

подготовляют технологические базы для

дальнейшей обработки. Выходной контроль

деталей проводится на контрольно-измерительной

машине 4 с ЧПУ. В автоматическом режиме

по программе могут быть проверены

диаметры, геометрия и отклонения от

соосности отверстий, межосевые расстояния

и т. Данные измерений анализируются

в управляющей автоматизированной

системе.

В состав участка входят шесть многоцелевых

станков МА6907ПМФ4 с магазином на 36

инструментов. Крестовый и поворотный

столы, горизонтально расположенный

шпиндель обеспечивают обработку

заготовки без переустановки с трех-четырех

сторон. В станке применены регулируемые

тиристорные электродвигатели в приводах

главного движения и подач, точные пары

винт-гайка качения, направляющие качения

на подвижных механизмах. Обеспечивается

стабильность положения инструмента

при его смене в пределах 0,003. 0,005 мм.

Инструментальное отделение позволяет

хранить, комплектовать и налаживать на

размер 190 наименований режущего

инструмента и 90 наименований

вспомогательного. Для сборки и наладки

комплекта инструментов для одного

магазина затрачивается в среднем 60. 70 мин.

Участок комплектации приспособлений

позволяет из элементов универсально-сборной

оснастки (УСО) собрать 400 типов

приспособлений. Для закрепления заготовок

используются унифицированные стальные

плиты-спутники, на которых и монтируют

элементы УСО.

Транспортно-складская система служит

для создания задела заготовок,

полуфабрикатов и готовых деталей, что

обеспечивает оптимальную загрузку

станков, позволяет автоматизировать

межоперационные транспортные и

погрузочно-разгрузочные работы,

обеспечивает подачу заготовки на станок. Заготовки и детали хранятся в двухъярусном,

двухрядном ячеистом складе. По команде

с диспетчерского пульта кран-оператор

подается к роликовым конвейерным

станциям, расположенным в зоне загрузки

станков. Оператор с помощью крана-манипулятора

устанавливает заготовку в приспособлении

на столе-спутнике. После обработки от

программы происходит разжим спутника

с заготовкой, удаление его манипулятором

из рабочей зоны в позицию ожидания,

который затем подает новый спутник с

заготовкой на обработку. Затем спутник

автоматически базируется и закрепляется,

от программы начинается обработка новой

заготовки. Система управления осуществляет:

оперативное управление станками,

манипуляторами для подачи спутников;

технологическую подготовку производства,

включая подготовку программ и их

редактирование на рабочем месте;

автоматическое оперативно-календарное

планирование, учет хода производства. Каждый агрегат участка может управляться

от индивидуального устройства управления

или центрального сервера предприятия.

Гибкая автоматизированная линия (ГАЛ),

состоящая из нескольких ГПМ с единым

устройством загрузки и транспортирования

заготовок, с последовательным выполнением

операций, представлена на рис.

Рис. Схема ГАЛ:

1 — конвейер подачи заготовок на линию,

2 — автоматический загружатель заготовок,

3 — шаговый транспортер, 4 — станки с ЧПУ,

5 — накопитель шпиндельных головок,

6- промышленный робот,

7 — станок с ЧПУ, имеющий многошпиндельные

головки,

8 — установка для удаления стружки и

мойки деталей,

9 — контрольно-измерительная машина,

10 — конвейер с обработанными деталями,

11 — ЭВМ линии.

Группы деталей обрабатывают в принятой

последовательности по фиксированному

программой циклу. Для повышения

производительности в ГАЛ используют

станки с многошпиндельными головками. Такая линия имеет более высокую

производительность.

На гибкой автоматизированной линии с

жестким конвейером подачи заготовок

обработка производится последовательно

на каждом или нескольких рабочих местах. На ГАЛ обрабатываются, как правило,

детали с общими технологическими

признаками. В основе организации

производства лежит групповой

технологический процесс — технологический

процесс изготовления группы изделий с

разными конструктивными, но общими

технологическими признаками. ГАЛ обычно

используют для ограниченной номенклатуры

деталей с годовым выпуском несколько

десятков тысяч в год. Гибкость ГАЛ

определяется типом используемого

оборудования.

Основным направлением, которое позволяет решить проблему существенного роста производительности труда, является внедрение в производство механизированных, автоматизированных и автоматических поточных линий.

Автоматическая линия (АЛ) представляет собой систему автоматических станков и агрегатов, которые устанавливаются в технологической последовательности и объединяются общими системами транспортирования заготовок, удаления отходов и управления. Наилучшие технико-экономические показатели имеют линии с количеством рабочих от 10 до 50. Если количество рабочих превышает 50, то затрудняется управление линией, снижается ее надежность. В этом случае целесообразно организовать две линии.

Конвейеры для поточных линий классифицируют по ряду признаков несущего органа:

• по конструкции — на ленточные, пластинчатые, тележечные, роликовые, элеваторы;

• по назначению — на распределительные и рабочие;

• по съему предметов — на ручные и механизированные;

• по положению в пространстве — на горизонтально- и вертикально-замкнутые;

• по характеру движения — на непрерывно-поступательные и периодические.

Ленточные конвейеры предназначены для транспортирования насыпных или штучных грузов и широко применяются из-за простоты их конструкции и низкой стоимости изготовления. Несущий орган — ленту — изготавливают из прорезиненного ремня или эластичного пластика. На ней могут транспортироваться изделия массой до 15 кг. В зависимости от габаритных размеров изделий ширина несущего органа может быть 200, 300, 400 и 500 мм.

Типы ленточных конвейеров: непрерывно-поступательные; периодические.

Для удобства монтажа типовые ленточные конвейеры изготавливают из отдельных секций (приводной и натяжной станций, промежуточных секций длиной 2500 мм на 4 рабочих места), при этом рабочие места могут располагаться в одностороннем, двустороннем или в шахматном порядке. Верхняя и нижняя ветви ленты поддерживаются роликовыми парами. Постоянное натяжение ленты обеспечивается винтовым натяжным устройством. Но сравнительно малая прочность несущего органа такого конвейера не дает возможности закреплять на нем технологические приспособления и собирать детали большой массы, поэтому ленточные конвейеры чаще всего используют как распределительные.

Пластинчатые конвейеры применяются в основном для сборки более тяжелых изделий массой до 40 кг и длиной до 500 мм, а также в том случае, когда предъявляются повышенные требования к точности и качеству сборки или к механизации съема изделий. В качестве несущего органа конвейера применяется стальная пластина, которая одновременно выполняет функцию цепи.

Тяговым органом тележечных конвейеров является бесконечная цепь шарнирного типа, замкнутая между звездочками: Несущим органом является тележка, прикрепленная к цепи шарнирами. Размеры тележки находятся в пределах от 200×250 до 450×500 мм, грузоподъемность — 50 кг и более. Применение цепных горизонтально-замкнутых конвейеров обеспечивает удобную компоновку линий с рациональным использованием площади.

Распределительный конвейер применяют, если на линии необходимо иметь параллельные рабочие места и масса изделий составляет менее 8 кг.

Рабочий конвейер используют только при отсутствии параллельных рабочих мест и массе передаваемых изделий более 8 кг.

Выбор способа съема изделия с несущего органа зависит от вспомогательного времени, необходимого для съема и установки на несущий орган конвейера, а также от массы изделий. При ручном съеме адресование изделий осуществляется либо по номерной (цветовой), либо по световой системе. Механизированный съем может осуществляться с помощью механического нумератора, командоаппарата, кодирования контейнера.

Расположение несущего органа в пространстве зависит от формы и размеров помещения, где размешается поточная линия сборки, а также от возможности создания прямоточного производства. Горизонтально-замкнутые конвейеры отличаются большей гибкостью и обеспечивают планировку линий различной формы (прямолинейную, Ш-образную, Т-образную).

Проектирование однопредметной непрерывно-поточной линии, выполненной на конвейере, осуществляют в приведенной ниже последовательности.

Для организации конкретной поточной линии выбирается распределительный тип конвейера.

Расчет однопредметной непрерывно-поточной линии, выполненной на конвейере, осуществляется следующим образом.

Количество рабочих мест, выполняющих параллельно одну и ту же операцию CPi:

где tOi – норма времени i-ой операции;

Таблица 5. 1 – Расчет количества рабочих мест

№

операции

Последовательность операций

Tоп

СPi

1

Расконсервация ПП

0,430

0,86

2

Контроль ПП

0,207

0,41

3

Распаковка и проверка ЭРЭ

0,496

1,10

4

Комплектование элементов по операциям

0,500

1,11

5

Обрезка выводов навесных элементов бокорезами

0,132

0,29

6

Лужение выводов ЭРЭ

0,204

0,45

7

Нанесение паяльной пасты

0,442

0,98

8

Установка чип компонентов

2,125

4,72

9

Контроль правильности установки

1,000

2,22

10

ИК пайка

0,700

1,56

11

Контроль пайки

0,207

0,46

12

Установка ЭРЭ со штыревыми выводами

0,448

0,90

13

Контроль правильности установки навесных ЭРЭ

0,207

0,41

14

Пайка элементов

0,820

1,82

15

Контроль пайки

0,207

0,46

16

Отмывка плат после пайки

0,670

1,68

17

Маркирование

0,700

1,75

18

Лакирование ПП

0,500

1,11

19

Сушка

1,000

2,22

20

Выходной контроль печатного узла

1,000

2,22

Для синхронизации объединяем операции 1 и 2, 5 и 6, 8 и 9, 10 и 11, 12 и 13, 14 и 15.

Коэффициент загрузки рабочего места ηi определяется как отношение расчетного числа рабочих мест к принятому (округленному до целого числа):

где СnPi – принятое число рабочих мест.

Таблица 5. 2 – Расчет количества рабочих мест на поточной линии

№

операции

№

рабочего

места

Tоп

СPi

СПРi

Место расположения

Кз

1

1 и 2

0,637

1,23

1

Вне поточной линии

1,23

2

3

0,496

1,10

1

Вне поточной линии

1,10

3

4

0,500

1,11

1

Вне поточной линии

1,11

4

5 и 6

0,336

0,75

1

Вне поточной линии

0,75

5

7

0,442

0,98

1

Поточная линия

0,98

6

8 и 9

3,125

6,94

6

Поточная линия

1,16

7

10 и 11

0,907

2,02

2

Вне поточной линии

1,01

8

12 и 13

0,655

1,19

1

Поточная линия

1,19

9

14 и 15

1,027

2,28

2

Вне поточной линии

1,14

10

16

0,670

1,68

2

Поточная линия

0,84

11

17

0,700

1,75

2

Поточная линия

0,88

12

18

0,500

1,11

1

Поточная линия

1,11

13

19

1,000

2,22

2

Поточная линия

1,11

14

20

1,000

2,22

2

Поточная линия

1,11

Итого

25

Общее количество рабочих мест:

Из числа Кр/ только 17 требуется на поточной линии, остальные заняты либо во вспомогательном производстве, либо вне линии. Таким образом, число рабочих на поточной линии Кр=17.

Максимальное количество рабочих мест на участке Kmax:

где: КРЕЗ – количество резервных мест;

KКОМП – количество рабочих мест комплектовщиков;

KКОНТР – количество рабочих мест контролеров.

Принимаем КРЕЗ=3; ККОМП=1; ККОНТР=1;

Оптимальным выбором при заданных условиях производства будет являться распределительный пластичный вертикально-замкнутый конвейер с ручным съемом изделий периодического характера действия.

Размеры пластины. Ширина рассчитывается по формуле

где — ширина изделия, в мм.

Длина пластин выбирается с условием, чтобы между изделиями было целое число пластин, 150 мм.

Рассчитаем шаг конвейера по формуле:

где Vн – скорость движения ленты конвеера, Vн=10м/мин.

По формуле определяется длина конвейера L

где L1, L2 — длина проводной и натяжной станций соответственно, выбираем по справочным данным, L1, L2 =1. 5 м,

Lp- рабочая длина несущего органа конвейера, определяется по формуле

где l — расстояние между двумя соседними рабочими местами (с одной стороны конвейера обычно принимается 1,2 м)

Кобщ =20 (3 резервных места размещены на конвеерной линии).

Количество предметов в заделе Z:

где: NОБОР – оборотный задел;

NРЕЗ – резервный задел;

NТРАН – транспортный задел;

NТЕХ – технологический задел.

Оборотный задел равен размеру сменной потребности линии:

Резервный задел – 3% от сменного выпуска изделий:

Подставляя в формулу 5. 11; 5. 12; 5. 13 полученные значения имеем:

Длительность производственного цикла сборки на линии одного изделия:

где ТТР – время транспортирования изделия (ТТР=1. 3 мин

ТО – общее время сборки, мин:

Производительность конвейера определяется по формуле:

где m — масса изделия m=0. 15 кг

При разработке планировок в зависимости от их назначения должны быть предусмотрены площади для размещения:

· технологического и контрольно-испытательного оборудования;

· обслуживающих подразделений;

· рабочих мест;

· проходов и проездов;

· средств и путей перемещения материалов, изделий и технологических отходов;

· материалов, заготовок, полуфабрикатов и комплектующих изделий;

· готовой продукции;

· вспомогательных помещений.

При разработке планировок должны быть решены следующие задачи:

· обеспечение технологической последовательности выполнения операций;

· создание поточности движения материалов, полуфабрикатов, комплектующих и готовых изделий;

· сокращение расстояний перемещений грузов;

· эффективное использование производственного оборудования, рабочих мест и площадей;

· обеспечение безопасности работы.

Планировки разрабатываются в следующей последовательности:

1) сбор исходных данных;

2) определение состава и количества технологического оснащения для выполнения технологических операций;

3) разработка схем расположения цехов, участков и групп оборудования с технико-экономическим обоснованием вариантов;

4) определение рациональной последовательности расстановки оборудования и рабочих мест согласно нормам;

5) выполнение чертежа планировки;

6) утверждение планировки.

При составлении планировок должны быть учтены следующие требования:

технологический поток изготовления изделия должен быть непрерывным;

транспортно-складские работы должны быть максимально механизированы или автоматизированы, и входить в общий технологический поток;

должна быть обеспечена сохранность материальных ценностей, а также возможность учета деталей, полуфабрикатов и готовых изделий;

капитальные затраты должны быть оптимальными, а окупаемость оборудования — укладываться в действующие в отрасли нормативы;

Определение необходимых площадей и разработка плана расположения оборудования и рабочих мест. Рабочая площадь помещений основного производства цеха определяется планированными расчетами производственных подразделений, рациональным размещением оборудования с соблюдением необходимой ширины переходов и проездов, а также расстоянием между оборудованием, рабочими местами и элементами здания —колоннами, стенками и др. Норма расстояний между оборудованиемдля распределительного конвейера при расположении рабочих столов в шахматном порядке:

расстояния между рабочими местами, мм: 1200 — 1600;

Кроме конвейера используются также следующие напольные транспортные средства тележки — для обеспечения рабочих мест деталями со склада комплектующих и автопогрузчики — для загрузки деталями склада и транспортирования готовой продукции из склада на отгрузку. Следовательно, необходимо предусмотреть ширину проездов и расстояния между рядами оборудования достаточные для передвижения соответствующих транспортных средств: 1200 мм для тележечного транспорта, 2000 мм для автопогрузчиков.

Ориентировочная планировка участка сборки и монтажа приведена в приложении Г.

Проектирование сборочного участка

Планам расстановки оборудования сборочных участков должно, как правило, предшествовать составление схемы сборки агрегата (автомобиля) на основании разработанного технологического процесса. Весьма существенное значение имеет четкое выделение подсборочных работ в общей сборке агрегата (автомобиля). Рабочие места подсборки следует располагать таким образом, чтобы их направление было перпендикулярно к линии общей сборки и подсборочные рабочие места финишных операций и накопительные площадки (тары) с собранными узлами были расположены по возможности ближе к местам установки этих узлов на линии сборки агрегата (автомобиля).

При планировке сборочных участков должное внимание следует уделять вопросам, связанным с доставкой на подсборочные рабочие места и линию общей сборки деталей, комплектующих изделий и агрегатов. В зависимости от принятого вида транспорта должны предусматриваться размеры проездов (проходов), а также средства механизации подъемно-транспортных работ в пределах участка, связанные с выполнением сборочных работ. При расстановке оборудования в пределах подсборочных рабочих мест (линий) целесообразно выдерживать следующую планировочную схему: тара (стеллажи) для накопления деталей, сборочное оборудование (стенды, верстаки), оборудование для испытания узлов (агрегатов), тара (стеллажи) для накопления собранных узлов.

На расстановку оборудования участков сборки силовых и прочих агрегатов существенное влияние оказывает организация восстановления базовых и основных деталей. На предприятиях по ремонту полнокомплектных автомобилей, а в отдельных случаях и на специализированных предприятиях слесарные и станочные работы по восстановлению базовых и основных деталей выполняют непосредственно на сборочном участке.

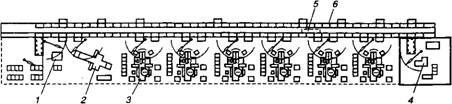

На рис. 5 приведена планировка участка сборки завода с годовой программой 25 тыс. силовых агрегатов автомобиля ГАЗ-3110. Характерной особенностью планировочного решения является транспортная схема, предусматривающая поступление на линию сборки и рабочие места подсборки узлов, деталей и комплектующих изделий при помощи подвесного толкающего конвейера с автоматическим адресованием грузов. На этот конвейер поступают блоки цилиндров и коленчатые валы в сборе с участков их восстановления непосредственно на линию сборки. Прочие детали с участков восстановления поступают через комплектовочный участок. Самостоятельный подвесной конвейер предусмотрен для транспортирования собранных двигателей на участок испытания, доукомплектования и доводки двигателей, а также последующей доставки силовых агрегатов на склад готовой продукции. Двигатели собирают на вертикально-замкнутом тележечном конвейере, который оборудован стендами для заворачивания гаек крепления крышек коренных подшипников, для запрессовки гильз цилиндров и другим технологическим оборудованием. Надхборочным конвейером расположен монорельс, на котором установлены передвижные кантователи подвесного типа для поворачивания блока цилиндров и подсобранного двигателя. На этом же монорельсе имеется электрическая таль, обеспечивающая передачу собранных двигателей на подвесной конвейер, транспортирующий двигатели на участок испытания, доукомплектования и доводки двигателей. В непосредственной близости от линии сборки размещены рабочие места подсборки головок цилиндров, шатунов, поршней с кольцами, жидкостных и масляных насосов, сборки деталей механизма распределения и пр.

Рис. Планировка участка сборки силовых агрегатов:

1 — накопитель для блоков цилиндров (элеваторного типа); 2 — конвейер для сборки двигателей; 3 — электрическая таль; 4 — стенд для отвертывания (завертывания) гаек крышек подшипников; 5 — стенд для выпрессовки (запрессовки) крышек; 6 — консольно-поворотный кран; 7 — гидроагрегат; 8 — кантователь; 9 — пресс для запрессовки гильз; 10 — стенд для завертывания гаек головки цилиндров; // — подвесной толкающий конвейер; 12 — подвесной конвейер; 13 — монтажный стол; 14 — накопитель элеваторного типа; 15 — стеллаж; 16 — стенды для ремонта и испытания приборов смазки; 17 — накопитель; 18 — стенд для сборки узлов; 19 — стенд для сборки и испытания жидкостных насосов; 20 — стенды для сборки шатунно-поршневой группы; 21 — стенд для ремонта и сборки головок цилиндров; 22 — рольганг; 23 — моечная машина; 24 — камера для нагревания головок цилиндров; 25 — стенд для гидроиспытания головок цилиндров; 26 — стенд для сборки узлов коробки передач; 27 — подвесной конвейер для сборки коробок передач; 28 — стенд для испытания коробок передач; 29 — монорельс

Для сборки коробок передач предусмотрен горизонтально-замкнутый подвесной толкающий конвейер, оборудованный специальными подвесками для крепления картеров коробки передач. Собранные коробки подвергаются испытанию на стендах с электроиндукционными тормозами. Для оперативного хранения деталей и узлов у сборочных конвейеров и рабочих мест предусмотрены стеллажи-накопители элеваторного типа. Сборочные стенды и установки оснащены гидравлическими силовыми приводами, питание которых осуществляется от групповой насосной станции с грузовым аккумулятором.

Поможем в написании учебной работы

Поиск по сайту:Главная

О нас

Популярное

ТОП

Новые страницы

Случайная страница

Изречения для студентов

Пожаловаться на материал

Обратная связь

FAQ

Сборка уличной мебели

Стоимость сборки мебелиДля того, чтобы приобретенная вами уличная мебель выглядела также красиво, как и на фото с нашего сайта, ее необходимо не только правильно выбрать, заказать и доставить к месту использования, но и собрать. Качественная, правильная и профессиональная сборка уличной мебели – залог ее сохранности, долговечности и презентабельного внешнего вида. Наша компания предлагает вам такую услугу, так как мы заботимся о продукции и о своих покупателях. Суть работыМебель хранится на складах преимущественно в разобранном состоянии. Каждая деталь упакована отдельно, чтобы гарантировать отсутствие повреждений из-за трения и транспортировки. Сборка заключается в аккуратной распаковке всего комплекта и соединении его частей согласно инструкции. От качества сборки зависит не только внешний вид, но и долговечность изделия.

Причины, по которым следует заказать у нас сборку уличной мебелиМожно выделить сразу несколько причин, по которым к нам обращаются с просьбой собрать мебель в месте ее эксплуатации:1. Заказать сборку сразу у продавца во время покупки гораздо проще, чем искать потом мастера на стороне;2. Отсутствие времени на самостоятельную сборку – не у всех есть время заниматься этим делом, а так можно договориться с нами и потом только проконтролировать результат, что сэкономит вам многие часы;3. Желание защитить себя от повреждения мебели при сборке – наши сборщики досконально знают особенности каждой реализуемой нашей компанией позиции, поэтому они собирают мебель быстро и правильно, не нанося ей царапин и других повреждений. Стоимость сборки мебелиМы собираем мебель по общепринятому тарифу. Это означает, что стоимость сборки скамейки или любого другого изделия составляет 10% от ее розничной цены.

Видео самостоятельной сборки

Возврат к списку

Подождите, идёт загрузка.

Факторы, определяющие объем работ

Земельные участки под строительство обладают множеством характеристик и особенностей, которые влияют на стоимость, сроки и сложность строительства нового дома:

Если на участке есть значительные перепады высот, то выравнивание часто помогает сэкономить деньги на стройматериалы.

Если почва не способна выдержать нагрузку здания, грунт придется заменить.

Наличие старых построек и растительности

Если здания или растения расположены на месте возведения нового дома или рядом с ним, то их демонтируют во избежание помех при строительстве.

Расположение наружных инженерных сетей

Если коммуникации расположены под местом застройки, их нужно перенести на безопасное расстояние.

Этапы подготовки участка к возведению дома

Итак, понравившийся участок куплен. Но с чего начать? Подготовка земли под строительство состоит из нескольких этапов:

Проведите геологические изыскания, чтобы узнать состав почвы, определить плотность и несущую способность грунта, определить глубину залегания грунтовых вод. Если не установлены границы участка, то проведите геодезические исследования для определения четких границ.

Планировка участка и проект дома

При планировании нужно учитывать противопожарные, санитарные и строительные нормы удаления домов от улиц и проездов. Планировка позволит правильно расположить дом с учетом всех коммуникаций.

Организация подъезда к участку

Перед началом строительных работ нужно обеспечить проезд техники к площадке.

Проведение коммуникаций и электрификации

Лучше позаботиться о водоснабжении, канализации и электрификации до того, как дом построен. Они понадобятся и во время строительства.

Организация условий для работы

Помимо коммуникаций на рабочем месте должно быть освещение, уборная, бытовка для строителей. Также нужно создать зону склада стройматериалов с беспрепятственным доступом к ней автомобилей и рабочих.

Уборка мусора, демонтаж зданий и растений

При удалении деревьев не забудьте удалить корневую систему.

Что не забыть учесть в процессе

При первичном планировании участка разбейте его на зоны и обозначьте все строения, которые планируются в будущем, – дом, сарай, туалет, стоянка, гараж, источник воды, баня, септик и пр.

Важно не забыть о прокладке коммуникаций и нанести трассы, чтобы будущие строения их не пересекали.

Перед началом строительства определить места для замешивания бетона, складирования, вывоза мусора и сжигания мелких отходов. Это позволит сохранить порядок и защитить землю от негативного воздействия продуктов сгорания и бетона.

Возведение забора снизит вероятность кражи строительных материалов. Не забудьте установить табличку: «Объект находится под видеонаблюдением».

Перед возведением дома обязательно посадите деревья. Тогда уже к новоселью сад будет вас радовать урожаем и создавать тень в жаркую погоду.