- Аккамуляторный участок

- Еще чертежи и проекты по этой теме

- Разработка аккумуляторного участка

- Разработка проекта участка для технического обслуживания (ТО) аккумуляторных батарей. Нормативная периодичность ТО и капитального ремонта. Площадь производственного участка, численность производственных рабочих. Годовая программа аккумуляторного участка.

- 1 Импульсное зарядное устройство ЗЕВС

- 2 Сборник для накопления, разбора и хранения очищенной (дистиллированной) воды

- 3 Двухтумбовый верстак с нишей для сборки и разборки аккумуляторов

- Рисунок 2. Стол трехтумбовый для ремонта АКБ

- Рисунок 2. Тележка для хранения и подзарядки АКБ

- Проектирование аккумуляторного отделения

- Где применяются тяговые аккумуляторные батареи?

- Преимущества использования батарей

Аккамуляторный участок

Учебное заведение: ГОУ СПО СО «Карпинский машиностроительный техникум»

По предмету: Проектирование эксплуатационных и ремонтных участков и цехов

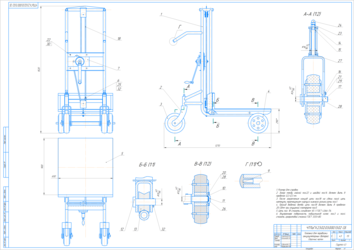

Тема проекта: Проект аккумуляторного участкаЧертеж для Курсового проекта на тему: Проект аккумуляторного участка. На чертеже изображен сам аккамуляторный участок и оборудованиеСостав: Аккамуляторный участок с оборудованиемСофт: КОМПАС-3D V13 Home

Аккумуляторный Участок. cdw

аккумуляторного участка. doc

Еще чертежи и проекты по этой теме

Тяговые аккумуляторы были созданы для того, чтобы обеспечить непрерывную работу транспорта, работающего на электротяге.

и безболезненно переносят полную разрядку.

Тяговые аккумуляторные батареи устанавливаются на подвижных объектах.

Тележка для перевозки аккумуляторов. cdw

Тележка для перевозки

аккумуляторных батарей

ЧТПиГХ. 000. 02

Зазор между гайкой поз. 22 и шайбой поз. 14 должен быть в

После закрепления концов цепи поз. 18 на связи поз. 6 цепь

натянуть перемещением корпуса нижнего ролика рамы поз. Прогиб ведомой ветви цепи поз. 18 должен быть в пределах

-30мм при опущеной платформе поз. Цепь поз. 18 смазать солидолом УС-1 ГОСТ 4366-76. Внутреннюю поверхность подшипников колес поз. 3 и поз. 4

смазать графитовой смазкой ГОСТ 3333-80.

спецификация Тележка. spw

ЧТПиГХ. 000. 02

Тележка для перевозки

аккумуляторных батарей

ЧТПиГХ. 000. 03

ЧТПиГХ. 000. 04

ЧТПиГХ. 000. 05

ЧТПиГХ. 000. 06

ЧТПиГХ. 000. 07

ЧТПиГХ. 000. 08

ЧТПиГХ. 000. 09

и опускания платформы

ЧТПиГХ. 000. 10

ЧТПиГХ. 000. 11

ЧТПиГХ. 000. 12

ЧТПиГХ. 000. 13

ЧТПиГХ. 000. 14

ЧТПиГХ. 000. 15

ЧТПиГХ. 000. 16

ЧТПиГХ. 000. 17

ЧТПиГХ. 000. 18

ЧТПиГХ. 000

Разработка аккумуляторного участка

Оршанский государственный механико экономический колледж

Автомеханическое отделение

Курсовой проект по дисциплине: «Техническая эксплуатация автомобилей»

На тему: «Разработка аккумуляторного участка»

Орша 2014В данном проекте разрабатывается аккумуляторный участок. Произведён технологический расчёт и подбор оборудования для участка. Графическая часть содержит планировку аккумуляторного участка, чертёж приспособления, технологическую карту. Курсовой проект содержит 1 лист формата А1, 1 лист формата А2 графической части, 27 страниц пояснительной записки, 1 лист формата А3 технологической карты. Состав: Планировка аккумуляторного отделения на 386 автомобилей ПАЗ- 672МСофт: КОМПАС-3D V13 Home

Курсавой проектПланировка аккумуляторного отделения(А1). cdw

Курсавой проектПриспособление. cdw

Курсавой проектПояснительная записка. docx

Курсавой проектТехнологическая карта. kdw

Курсавой проектСпецификация. spw

Аккумуляторное отделение выполняет

ремонт, зарядку и подзарядку

АКБ. Во многих крупных автохозяйствах

специалисты этого отделения производят

и ТО АКБ при ТО-1 и ТО-2. В соответствии

с технологией обслуживания и ремонта

АКБ и современными требованиями к производству

в цехе в особо крупных автохозяйствах,

помещение отделения разделяют на отделения

приема, хранения и ремонта (кислотное

и зарядное).

Кислотное отделение предназначается

для хранения в стеклянных бутылях

серной кислоты и дистиллированной

воды, а также для приготовления

и хранения электролита, для чего

используется ванна из свинца или фаянса. Она устанавливается на деревянном столе,

выложенном свинцом. В целях безопасности

при разливе кислоты, бутыли устанавливают

в специальные приспособления.

Ремонт батарей обычно осуществляется

с использованием готовых деталей

(пластин, сепараторов, баков). После ремонта

батарея заполняется электролитом и поступает

в помещение для зарядки батарей. Заряженная

батарея возвращается на а/м, с которого

она была снята или поступает в оборотный

фонд.

Таблица 1 — Выбор оборудования для

поста диагностики

№НаименованиеКол. МодельГабаритные

размеры, мм

1Ларь для отходов3-600×400

2Верстак для сборки и разборки АКБ11041Н-001000×700

3Ванна винилпластовая105. 041000×550

для промывки АКБ

4Верстак для ремонта АКБ3СГР-591400×650

5Стенд диагностический Скиф 1-02565×750

6Ванна для электролита1-650×400

7Стеллаж для деталей, материалов и1СГР-802200×600

инструмента

8Верстак для плавки свинца и мастики1-1210×980

9Ванна для слива электролита1-1000×600

10Приспособление для розлива

кислоты2-800×300

11Электрический дистиллятор2ЭД-40440×480

12Выпрямители для заряда АКБ2ОПЕ-3О450×520

13Стеллаж для заряда и хранения АКБ105. 0783000×1200

14Тележка платформенная1ТП-300600×900

Рисунок 1 — Планировка аккумуляторного

отделения

1 — Ларь для отходов, 2 — Верстак для сборки и разборки АКБ,

3 — Ванна винипластовая для промывки АКБ,

4 — Верстак для ремонта АКБ, 5 — Стенд диагностический

Скиф, 6 — Ванна для электролита, 7 — Стеллаж

для деталей, материалов и инструмента,

8 — Верстак для плавки свинца и мастики,

9 — Ванна для слива электролита, 10 — Приспособление

для розлива кислоты, 11 — Электрический

дистиллятор, 12 — Выпрямители для заряда

АКБ, 13 — Стеллаж для заряда и хранения

АКБ, 14 — Тележка платформенная.

Исходя из годовой трудоемкости

ремонта аккумуляторных батарей(АКБ)

найдем количество работников, а затем

площадь всего отделения.

Годовая трудоемкость определяется

по формуле:

Где Nпр-число единиц

ремонта,120 шт

Тпр-трудоемкость

ремонта единицы техники,740 чел. часов

Тг=120*740*

=71040 чел. часов.

Трудоемкость разборочно-сборочных

работ составляет приблизительно 4%

от общей трудоемкости ремонта.

Тр=0,04*71040=2841,6 чел. часов.

Списочный состав отделения определяется

по формуле:

Где Тр-трудоемкость работ,чел. час

=

=1,6≈2 человека.

Явочный состав отделения определяется

по формуле:

-номинальный фонд рабочего

времени производственных рабочих,

час. При односменной он составляет

2020 часов.

=

=1,4≈2 человека.

Площадь производственных помещений

определяем по числу рабочих либо

по площади оборудования, находящегося

в отделении.

Где Рсп-списочное количество

производственных рабочих, чел

fр-удельная площадь на одного

рабочего, м2.

F=3*25=75 м2.

Площадь отделения определяется

по площади пола, занятой оборудованием,

и переходному коэффициенту, учитывающему

рабочие зоны, проезды и проходы, и выражается

так:

Где f0-площадь, занятая оборудованием,м2;

К-переходный коэффициент, учитывающий

рабочие зоны, проезды и проходы(К=3,0-4,0)

F=15,92*4=63,68 м2.

Выбираем площадь разборочного

отделения, равную 77 м2.

Длина отделения 11 метров, ширина

отделения 7 метров.

Разработка проекта участка для технического обслуживания (ТО) аккумуляторных батарей. Нормативная периодичность ТО и капитального ремонта. Площадь производственного участка, численность производственных рабочих. Годовая программа аккумуляторного участка.

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Выполнил: студент группы 3-ТОРА-11

Копонев Сергей Андреевич

Принял: Чечулин В

1 Импульсное зарядное устройство ЗЕВС

Рисунок 2. Устройство для заряда АКБ

Импульсное зарядное устройство «Зевс» предназначено для заряда всех типов кислотных (с жидким электролитом, гелиевых и AGM) и щелочных аккумуляторных батарей номинальным напряжением от 1,2 В до 24 В полностью в автоматическом режиме.

Изделие подходит для заряда автомобильных аккумуляторов колесной и гусеничной техники, АКБ применяемых в промышленности, а также авиационных аккумуляторных батарей (в зависимости от исполнения).

Управление изделием (выбор алгоритма заряда, номинального напряжения АКБ, максимального тока и т. ) осуществляется с помощью символьного жидкокристаллического индикатора и 4-х кнопок.

С завода устройство выпускается с запрограммированными автоматизированными алгоритмами заряда для щелочных и кислотных аккумуляторов. По желанию покупателя изделие может быть оснащено специализированными алгоритмами, например, для авиационных аккумуляторных батарей (уточняется при заказе).

Дополнительная установка USB-интерфейса или беспроводного интерфейса Wi-Fi позволяет полностью управлять зарядом аккумулятора с помощью персонального компьютера, ноутбука, планшета или мобильного телефона.

2 Сборник для накопления, разбора и хранения очищенной (дистиллированной) воды

Рисунок 2. Сборник для накопления, разбора и хранения очищенной воды

Устройство сборника. Сборник состоит из бака, крышки и водоуказательной колонки. Бак предназначен для накопления очищенной воды, поступающей от аквадистилляторов либо других устройств очистки воды. Крышка служит для доступа внутрь бака при его очистке и крепится к нему болтами. Водоуказательная колонка используется для визуального наблюдения за уровнем воды, собираемой в сборнике. Дополнительный датчик уровня аквадистиллятора, входящий в комплект аквадистиллятора, устанавливается на отводе в верхней части сборника при совместной работе сборника с аквадистиллятором и предназначен для отключения аквадистиллятора при достижении водой максимального уровня в сборнике. Сборник устанавливается на опорах, на любом ровном твердом основании. В нижней части сборника установлены сливной кран, служащий для слива воды при обслуживании сборника, и разборный кран, служащий для разбора очищенной воды потребителями. В верхней части сборника установлен патрубок аварийного перелива, обеспечивающий аварийный слив воды при переполнении сборника водой выше допустимого уровня. Над ним установлен патрубок подачи, через который сборник заполняется очищенной водой, поступающей от аквадистилляторов либо других устройств очистки воды. Все узлы сборника, соприкасающиеся с очищенной водой, изготовлены из нержавеющей стали 12Х18Н10Т и других материалов, не влияющих на качество очищенной воды и разрешенных к применению. Принцип работы сборника. Перед подачей воды в сборник сливной кран и разборный кран должны быть закрыты. Дистиллированная вода из аквадистиллятора подается в сборник через патрубок подачи. Степень заполнения сборника водой визуально можно проконтролировать с помощью водоуказательной колонки. В случае, если сборник работает совместно с аквадистиллятором, при достижении водой максимального уровня в баке дополнительный датчик уровня аквадистиллятора отключает аквадистиллятор, и подача воды в сборник прекращается. Если же сборник используется автономно (например, как промежуточная емкость в сети разбора дистиллированной воды), то подачу воды в сборник необходимо перекрывать вручную при достижении ей максимального визуально контролируемого уровня в водоуказательной колонке. При превышении водой максимально допустимого уровня в сборнике (например, при отказе датчика уровня или несвоевременном перекрытии подачи воды) ее излишек сливается через патрубок аварийного перелива в канализацию или аварийную емкость.

3 Двухтумбовый верстак с нишей для сборки и разборки аккумуляторов

Рисунок 2. Двухтумбовый верстак с нишей для сборки и разборки аккумуляторов

Верстак УКС. ВСРА-0ХХХ предназначен для сборки и разборки АКБ.

Каркас верстака выполнен из металлической трубы 25 х 25 мм, столешница изготовлена из металла.

Металлические элементы конструкции верстака окрашены порошковой краской.

На столешнице верстака установлено приспособление для разборки аккумуляторов.

Верстаки имеют модульную конструкцию. Различные модели в серии УКС. ВСРА-ХХХХ различаются количеством и типом тумб. Варианты исполнения тумб: тумба с дверцей, тумба с выдвижным ящиком и дверцей, тумба с 5 выдвижными ящиками.

Рисунок 2. Стол трехтумбовый для ремонта АКБ

Каркас стола изготовлен из металлической трубы 25 х 25 мм, столешница изготовлена из металла.

Стол окрашен порошковой краской.

Под столешницей установлены тумбы. Различные модели в серии УКС. СРА-ХХХХ различаются количеством и типом тумб. Варианты исполнения тумб: тумба с дверцей, тумба с выдвижным ящиком и дверцей, тумба с 5 выдвижными ящиками.

Рисунок 2. Тележка для хранения и подзарядки АКБ

Тележка для хранения и подзарядки АКБ предназначена для хранения и подзарядки малыми токами сухозаряженных аккумуляторных батарей, а также их быстрой доставки к местам стоянки автомобильной и гусеничной техники.

Капельный заряд аккумуляторных батарей с помощью тележки для хранения и подзарядки АКБ

Подзаряд батарей малыми токами производится с целью компенсации потери емкости от саморазряда приведенных в рабочее состояние аккумуляторных батарей.

Тележка для хранения и подзарядки АКБ позволяет:

— поддерживать аккумуляторные батареи в постоянном состоянии максимальной заряженности без нанесения им вреда;

— увеличить срок хранения сухозаряженных аккумуляторных батарей в 3 раза;

— увеличить срок эксплуатации аккумуляторных батарей до 10 лет.

Мероприятия по техники безопасности и охране труда на аккумуляторном участке автотранспортного предприятия

Требования техники безопасности при выполнении основных видов работ

Аккумуляторный цех должен иметь следующие отделения: ремонтное; зарядное; кислотное, для приготовления электролита и хранения серной кислоты и дистиллированной воды; машинное, для размещения зарядных аппаратов и щитов с электроизмерительными приборами и реостатами, и подсобное.

При ремонте аккумуляторных батарей рабочие имеют дело со свинцом и его соединениями. Вдыхание свинца и его соединений вызывает отравление.

При зарядке аккумуляторных батарей необходимо соблюдать следующие правила техники безопасности: перед включением на заряд аккумуляторные батареи должны быть установлены на стеллажи и соединены между собой проводниками с пружинными зажимами, применение которых исключает искрение.

Зарядное и ремонтное отделения цеха должны быть оборудованы вентиляцией и вытяжными щелевыми отсосами у рабочих мест. Следует предусмотреть естественную вытяжку из верхней зоны, где при работе могут выделяться пары кислоты или окислов свинца; в помещении не разрешается выполнять работу с открытым огнем, курить, вносить раскаленный паяльник.

Рабочему, занятому ремонтом, зарядом аккумуляторных батарей и приготовлением электролита, выдают хлопчатобумажный костюм с кислостойкой пропиткой, резиновый фартук и полусапоги, защитные очки и резиновые перчатки.

Серную кислоту не разрешается хранить в металлической посуде. Требуется применять стеклянные бутылки с хорошо притертыми пробками.

При приготовлении электролита не допускается лить воду в кислоту, так как вода быстро нагревается и разбрызгивается, увлекая за собой капли кислоты.

Перемещать аккумуляторные батареи допускается только на специальных тележках (на большие расстояния и в зарядное отделение).

В помещениях для хранения и заряда аккумуляторных батарей и хранения кислоты или щелочи должны быть умывальники и бачки с раствором питьевой соды и борной кислоты в зависимости от типа аккумуляторных батарей.

Требования безопасности перед началом работы.

Организация рабочего места аккумуляторщика должна обеспечивать безопасность выполнения работ.

Аккумуляторные отделения должны размещаться в специальных изолированных помещениях и должны состоять из трех помещений (зарядного, приготовления электролита и ремонта аккумуляторных батарей).

Аккумуляторные отделения должны быть оборудованы приточно-вытяжной вентиляцией, не связанной с общей системой вентиляции зданий.

Вход во все помещения аккумуляторного отделения должен осуществляться через тамбур. Дверь из аккумуляторной в тамбур и дверь из тамбура в производственное помещение должны открываться наружу. У входа в аккумуляторную должны быть вывешены (установлены) знаки безопасности.

В аккумуляторной допускается хранение бутылей с кислотой или щелочью в количестве, не превышающем суточной потребности.

У входа в аккумуляторную (или в непосредственной близости к ней) должны находиться умывальник со сливом в соответствующую канализацию, мыло, вата в упаковке, а также средства первой помощи для предупреждения ожогов электролитом.

В аккумуляторной запрещается пребывание людей, кроме дежурного и обслуживающего персонала.

Аккумуляторное помещение должно быть всегда заперто.

До начала работы аккумуляторщик обязан:

привести в порядок и надеть спецодежду, резиновые сапоги и подготовить другие средства индивидуальной защиты (резиновые перчатки и очки); застегнуть обшлага рукавов, надеть резиновый фартук (нижний край его должен быть ниже верхнего края голенищ сапог); заправить одежду так, чтобы не было развевающихся концов, убрать концы косынки, платка; волосы подобрать под плотно облегающий головной убор;

— привести в порядок рабочее место, убрать все мешающие работе предметы. Рабочий инструмент, приспособления и вспомогательные материалы расположить в удобном и безопасном для пользования порядке и проверить их исправность;

— проверить и убедиться в исправности оборудования зарядных мест, стеллажей, укрытия шинопроводов и электролитных шлангов, вилки и электрошнура переносного светильника. Зарядные устройства, а также переносные светильники должны быть во взрывобезопасном исполнении;

— убедиться в работе приточно-вытяжной вентиляции путем кратковременного ее включения и проверки наличия притока (вытяжки) с помощью полоски тонкой бумаги;

— проверить наличие средств первой помощи для предупреждения ожогов электролитом. Для нейтрализации кислоты применяется 5-10 процентный раствор питьевой соды (одна чайная ложка на стакан воды), для нейтрализации щелочи — 5-10 процентный раствор борной кислоты (одна чайная ложка борной кислоты на стакан воды). Для промывания глаз следует применять 2-3 процентные нейтрализующие растворы.

Требования по охране труда во время работы

Перед приготовлением кислотного и щелочного электролита и работой с ними аккумуляторщик обязан надеть защитные очки и резиновые перчатки.

При приготовлении кислотного электролита аккумуляторщик должен:

— смешивание серной кислоты с водой производить в специально приспособленных для этого емкостях (керамических, эбонитовых, пластмассовых и др

— для смешивания серной кислоты с водой сначала налить в емкость дистиллированную холодную воду, а затем вливать в нее тонкой струей кислоту;

— переливать кислоту только с помощью качалок, сифонов и других специальных приспособлений.

При приготовлении кислотного электролита запрещается:

— пользоваться стеклянной посудой, так как от сильного нагрева при смешивании кислоты с водой она может лопнуть;

— вливать воду в кислоту, так как вода вызывает вскипание и бурное разбрызгивание горячей кислоты, что может привести к тяжелым ожогам.

При приготовлении щелочного электролита необходимо соблюдать следующие требования безопасности:

— сосуд со щелочью следует открывать осторожно и без применения больших усилий. Чтобы облегчить открывание сосуда, пробка которого залита парафином, разрешается прогревать горловину сосуда тряпкой, смоченной в горячей воде;

— большие куски едкого калия необходимо дробить, прикрывая их чистой тканью для предупреждения разлета мелких частиц и попадания их в глаза и на кожу при дроблении;

— электролит следует приготавливать в специальной посуде (фарфоровой, керамической и т

— для приготовления электролита сначала необходимо налить дистиллированную воду, а затем положить в воду дробленный едкий калий. Запрещается брать едкий калий руками, его следует брать при помощи стальных щипцов, пинцета или металлической ложки. После этого перемешивать воду до полного растворения едкого калия при помощи стеклянной или эбонитовой палочки.

Все сосуды с кислотой, щелочью и электролитом должны иметь соответствующие надписи.

Электролит, пролитый на стеллажах, верстак и т. нужно вытереть ветошью, смоченной в 10-процентном нейтрализующем растворе, а пролитый на пол — сначала посыпать опилками, собрать их, затем это место смочить нейтрализующим раствором и протереть насухо.

При попадании кислоты, щелочи или электролита на открытые части тела необходимо немедленно промыть этот участок тела сначала нейтрализующим раствором, а затем водой с мылом. При попадании кислоты, щелочи или электролита в глаза необходимо промыть их нейтрализующим раствором, затем водой и немедленно обратиться к врачу.

При зарядке аккумуляторных батарей аккумуляторщик должен:

— аккумуляторные батареи, устанавливаемые для зарядки, соединять между собой плотно прилегающими пружинными зажимами (для кислотных батарей) или плоскими наконечниками (для щелочных батарей), плотно прилегающими к клеммам батарей и исключающими возможность искрения;

— присоединение аккумуляторных батарей к зарядному устройству и отсоединение их проводить только при выключенном зарядном оборудовании;

— заряжать батарею при открытых заливных отверстиях в крышках аккумуляторов при работающей приточно-вытяжной вентиляции.

Вентиляция включается перед началом заряда и отключается после удаления газа не ранее чем через 1,5 часа после окончания заряда.

— контролировать ход заряда при помощи специальных приборов (термометров, ареометров, нагрузочных вилок, аккумуляторных пробников);

— проверку напряжения аккумуляторных батарей производить только вольтметром;

— присоединение батарей к электросети постоянного тока и соединение аккумуляторов между собой производить в резиновых перчатках и резиновой обуви;

— при необходимости применения инструмента пользоваться инструментом с изолированными рукоятками;

— для осмотра аккумуляторных батарей пользоваться переносными светильниками во взрывобезопасном исполнении напряжением не более 42 В. Перед включением переносного светильника в сеть во избежание искрения сначала вставить вилку в штепсельную розетку, а затем включить рубильник; при выключении светильника прежде выключить рубильник, а затем вынуть вилку;

— прекратить зарядку, если обнаружена неисправность зарядного устройства, инструмента, изоляции подводящих проводов; неисправна вентиляция; отсутствует заземление зарядного устройства.

При зарядке аккумуляторных батарей запрещается:

— наклоняться близко к аккумуляторам во избежание ожога брызгами электролита, вылетающими из отверстия аккумулятора;

— соединять зажимы аккумуляторных батарей проволокой «закруткой»;

— касаться нагретых спиралей сопротивления;

— совместно заряжать кислотные и щелочные аккумуляторные батареи;

— прикасаться руками без резиновых перчаток к токоведущим частям (клеммам, контактам, электропроводам);

— касаться одновременно двух клемм аккумуляторов металлическими предметами во избежание короткого замыкания и искрения.

В помещениях для ремонта аккумуляторов допускается применение открытого огня (газовая горелка, паяльная лампа) для ремонта аккумуляторных батарей при условии соблюдения мер пожарной безопасности.

При выполнении работ по пайке пластин необходимо соблюдать следующие требования безопасности:

— пайка разрешается не ранее чем через 2 часа после окончания заряда. Батареи, работающие по методу постоянного подзаряда, должны быть за 2 часа до начала работ переведены в режим разряда, до начала работ помещение должно быть провентилировано;

— во время пайки должна производиться непрерывная вентиляция;

— место пайки необходимо ограждать от остальной батареи огнестойкими щитами;

— во избежание отравления свинцом и его соединениями необходимо принять специальные меры предосторожности и определить режим рабочего дня в соответствии с инструкциями по эксплуатации и ремонту аккумуляторных батарей.

При хранении и транспортировке кислоты, электролита и аккумуляторных батарей аккумуляторщик должен соблюдать следующие требования безопасности:

— стеклянные бутыли с кислотой или электролитом хранить закрытыми притертыми пробками и в специальных обрешетках;

— бутыли с кислотой в обрешетках устанавливать на специальные шарнирные подставки, обеспечивающие безопасность слива кислоты;

— слив кислоты из бутылей в обрешетках производить вдвоем или пользоваться для этой цели сифоном или другим специальным приспособлением;

— бутыли с кислотой, электролитом переносить на специальных носилках или других приспособлениях, исключающих падение бутылей, а также перевозить прочно закрепив на тележках. Пробки на бутылях должны быть плотно закрыты;

— для перемещения аккумуляторных батарей по территории и в помещениях предприятия пользоваться специальной тележкой, платформа которой исключает возможность падения батарей;

— при переносе вручную малогабаритных аккумуляторных батарей использовать приспособления (захваты) и соблюдать меры предосторожности во избежание обливания электролитом;

— при снятии и установке аккумуляторов на электрокар следить, чтобы не произошло замыкание их с металлическими частями электрокара.

В аккумуляторной запрещается:

— курить, пользоваться открытым огнем;

— пользоваться электронагревательными приборами) электрическими плитами, кипятильниками и т

— хранить бутыли с серной кислотой или сосуды со щелочью выше суточной потребности;

— совместно кислотные и щелочные аккумуляторные батареи;

— хранить легковоспламеняющиеся и горючие жидкости;

— производить посторонние работы;

хранить продукты питания и питьевую воду (напитки) и принимать пищу.

Требования по охране труда по окончании работы

По окончании работы аккумуляторщик должен:

— отключить аккумуляторные батареи и осветительные приборы от электросети;

— привести в порядок рабочее место. Инструмент и приспособления протереть, и сложить на отведенное для них место;

— емкость с кислотой, электролитом и т. поставить в специально предназначенное для хранения место;

— сообщить непосредственному руководителю работ о всех неисправностях и недостатках, замеченных во время работы, и о принятых мерах по их устранению;

— снять спецодежду и спецобувь в специально отведенном месте;

— вымыть руки и лицо теплой водой с мылом, хорошо прополоскать рот или принять душ.

Требования по охране труда в аварийных ситуациях

При возникновении пожара в аккумуляторной аккумуляторщик обязан:

— прекратить выполнение работ;

— отключить аккумуляторные батареи, и осветительные приборы от электросети;

— сообщить о случившемся непосредственному руководителю работ;

— принять меры по ликвидации пожара имеющимися средствами пожаротушения;

— при невозможности ликвидации пожара имеющимися средствами пожаротушения — вызвать пожарную охрану;

При несчастном случае (травмирование, ожог, отравление, внезапное заболевание) аккумуляторщик обязан оказать доврачебную помощь пострадавшему.

Список используемых источников

Беднарский В. Техническое обслуживание и ремонт автомобилей. — Д. : Феникс, 2005. — 448 с.

Техническая эксплуатация автомобилей: учебник для вузов. — 4-е изд. , перераб. и дополн. / Е. Кузнецов, А. Болдин, В. Власов и др. — М. : Наука, 2004. — 535 с.

Дмитренко В. Технологические процессы технического обслуживания, ремонта подвижного состава автотранспортных средств. — Пермь, 2004. — 266 с.

Туревский И. Техническое обслуживание автомобилей. 1 — М. : ФОРУМ: ИНФРА-М, 2005. — 432 с.

Туревский И. Техническое обслуживание автомобилей. — М. : ФОРУМ: ИНФРА-М, 2005. — 256 с. Вишневецкий Ю. Техническая эксплуатация, обслуживание и ремонт автомобилей: учебник. — 3-е изд. — М. : Издательско торговая корпорация «Дашков и К», 2006. — 380 с.

Техническое обслуживание и ремонт автомобилей: учебник для студ. учреждений сред. проф. образования / В. Власов, С. Жанка-зиев, С. Круглов и др. ; под ред. Власова. — М. : Издательский центр «Академия», 2003. — 480 с.

Шестопалов С. Устройство, техническое обслуживание и ремонт легковых автомобилей: учеб. пособие для сред. проф. образования. — М. : ПрофОбрИздат, 2001. — 544 с.

Размещено на Allbest

Проектирование аккумуляторного отделения

1 Выбор и

корректировка периодичности технического обслуживания

2 Выбор и

корректирование пробега до капитального ремонта

3 Выбор и корректирование

нормативов трудоемкости технологического

обслуживания и капитального ремонта на 1000км

пробега

4 Определение

технической готовности парка

5 Определение

коэффициента использования автомобилей и годового

пробега парка

6 Определяем

число обслуживаний за год

7 Определение

годового объема работ по техническому обслуживанию

и текущему ремонту

8 Расчет численности

производственных рабочих

9 Расчет числа

постов для отделения

1 Подбор

технологического оборудования и оснастки на участке

2 Расчет

производственной площади

Повышение

производительности, эффективности использования подвижного состава

автомобильного транспорта в значительной степени зависит от уровня развития и

условий функционирования производственно-технической базы предприятия

автомобильного транспорта, основной задачей которого является обеспечение

требуемого уровня технической готовности подвижного состава.

Развитие,

совершенствование производственно-технической базы предприятий автомобильного

транспорта должно отвечать современным требованиям научно-технического

прогресса. В решении проблем изучения производственно-технических баз,

приведение ее в соответствие с требованиями динамично развивающегося

автомобильного транспорта важное место занимают вопросы совершенствования

проектирования предприятия.

Автомобильный

транспорт довольно удобен по сравнению с другими видами транспорта. Он обладает

большой маневренностью, хорошей проходимостью и приспособленности к различным

условиям. В осуществлении многих сложных задач значительную роль играет

производственная служба. Автомобильная промышленность систематически работает

над улучшением технологий производства и совершенствования конструкций

подвижного состава.

Учитывая,

что рост производительности труда зависит от уровня механизации и автоматизации

производственных процессов, поэтому одной из основных задач является

максимальное оснащение каждого рабочего места, поста комплексом

технологического оборудования, инструментом и приспособлениями.

Большое

значение для повышения производительности труда при ТО и ремонте и обеспечении

их качества приобретает широкое внедрение на производстве научной организации

труда (НОТ). Последняя включает большой комплекс мероприятий, среди которых

улучшение организации и обслуживания рабочих мест, совершенствование приёмов,

методов и нормирования труда, создание благоприятных санитарно-гигиенических и

эстетических условий труда и др.

Целью

моего курсового проекта является спроектировать аккумуляторное отделение.

Задачами

проекта является расчёт периодичности ТО; определение: числа обслуживаний за

год, коэффициента технической готовности, суточной программы автомобилей;

распределение трудоёмкости работ по ТО и ТР автомобилей и самообслуживанию

предприятия; распределение трудоёмкости работ; расчёт численности рабочих;

выбор технологического оборудования; планировка отделения и др.

Характеристика объекта проектирования

Автотранспортное

предприятие (АТП) находится на территории с

тёплым

влажным климатом и относится к третьей категории эксплуатации.

Списочный

парк автомобилей составляет 400 автомобилей КаМаз 5415 из них

60%

прошли капитальный ремонт и 320 автомобилей КРАЗ 256Б1 из них 80%

прошли

капитальный ремонт.

Режим

работы АТП пятидневный, количество рабочих смен 2, что

обеспечивает

восьми часовой рабочий день. АТП специализируется на

перевозке

грузов.

Темой

для проектирования является аккумуляторное отделение. Аккумуляторное отделение

выполняет ремонт аккумуляторов по заявкам, записанным в контрольных талонах, и

по заявкам всех подразделений автохозяйства.

Аккумуляторное

отделение оснащается оборудованием в соответствии

с характером выполняемых на нем работ. Специализация

позволяет

максимально механизировать трудоемкие работы, снизить

потребность

в однотипном оборудовании, улучшить условия труда,

использовать

менее квалифицированных рабочих, повысить качество и

производительность

труда. В аккумуляторном

отделении применяем следующее оборудование:

Ларь

для отходов, ванны для промывки деталей и приготовления электролита, стеллажи,

стенды, выпрямитель, шкафы и т.

1

Выбор и корректировка периодичности технического

обслуживания

Периодичность

технического обслуживания зависит от числа подвижного

состава,

категории условий эксплуатации и природно-климатических условий.

Периодичность

ТО – 1, L1

км определяется по формуле:

L1

= L K1

K3

, (1)

где

L —

нормативная периодичность ТО – 1, км, выбираемая по таблице

2. 1

L КаМаз 5415 = 4000

(км); L КРАЗ 256 Б1 = 2500

(км).

К1

– коэффициент, учитывающий условия эксплуатации, К1 = 0,9,

таблица

2. 7 К3 – коэффициент, учитывающий

природно-климатические условия, К3

= 1, таблица 2

L1

КаМаз 5415 = 4000 0,9 1 = 3600 (км);

L1

КРАЗ 256Б1 = 2500 0,9 1 = 2500 (км).

Периодичность

ТО – 2, L2

км определяется по формуле:

L2

= L K1

K

3, (2)

где

L —

нормативная периодичность ТО – 2, км, выбираемая по

таблице

2. 1 L (км); L КаМаз 5415 = 12000

(км);

КРАЗ

256 Б1 = 12000 (км).

L2

КаМаз 5415 = 12000 0,9 1 = 10800 (км);

L2

КРАЗ 256Б1 = 12000 0,9 1 = 10800 (км).

2

Выбор и корректирование пробега до капитального ремонта

Так

же необходимо скорректировать периодичность пробега до

капитального

ремонта. Ресурс пробега (пробег до капитального ремонта)

зависит

от К1, модификации подвижного состава – К2 и К3.

Периодичность

рассчитывается по формуле:

LКР

= L K1

К2 K3,

(3)

где

L —

нормативная периодичность до капитального ремонта, км,

которая

определяется по таблице 2. 2 L КаМаз = 300000 (км); L КРАЗ 256 Б1 = 160000

(км).

К2

– коэффициент корректирования учитывающий модификацию

подвижного

состава, км, который выбирается по таблице 2

К2

КаМаз 5415 = 0,95; К2 КРАЗ 256Б1 = 0,85;

К3

– коэффициент корректирования нормативов в зависимости от

природно-климатических

условий, который выбирается по таблице 2

LКР

КаМаз 5415 = 300000 0,9 0. 95 1,0

= 256000 (км);

LКР

КРАЗ 256 Б1 = 600000 0,9 0,85 1,0

= 122400 (км).

Если

автомобили эксплуатируются после капитального ремонта, то

межремонтный

пробег, L, км, уменьшается на 20%

L = 0,8 L, (4)

L КаМаз 5415 =

0,8 256500 = 205200 (км);

L КРАЗ 256 Б1

= 0,8 122400 = 97920 (км).

Если

в автомобильном парке эксплуатируются новые и прошедшие

капитальный

ремонт автомобили, то необходимо рассчитать обособленный

пробег

автомобилей LКР

СР, км, по формуле:

где

Аu

– процентное отношение автомобилей не прошедших

капитальный

ремонт Аu

КаМаз 5415 = 40%; Аu

КРАЗ 256 Б1 = 65%;

А– процентное отношение автомобилей прошедших

капитальный ремонт А КаМаз 5415 = 60%; А КРАЗ 256 Б1 = 35%;

Для

ТО – 1 коэффициент кратности b1,

определяем по формуле:

где

LСС

– среднесуточный пробег, км: LCC

КаМаз 5415 = 160 км;

LCC

КРАЗ 256 Б1 = 100 км;

Для

ТО – 2 коэффициент кратности b2,

определяем по формуле:

Для

КР коэффициент кратности b3,

определяем по формуле:

Таблица

1. Корректирование пробегов автомобилей

Марка

автомобиля

Виды

пробега

Обозна-

чение

Пробег, км

Откорректир. с учетом коэффициентов

Откорректир. с учетом кратности

Принято

к расчёту

КаМаз

5415

Среднесут. До ТО – 1

До ТО – 2

До КР

LccL1L2LКР. СР

—

3600

10800

225720

—

160×23

3680×3

11040×30

160

3680

11040

331200

КРАЗ

256 Б1

Среднесут. До ТО – 1

До ТО – 2

До КР

LccL1L2LКР. СР

—

2000

10800

113832

—

100×20

2000×6

12000×11

10012000

132000

3

Выбор и корректирование нормативов трудоемкости

технологического обслуживания и

капитального ремонта на 1000 км пробега

Корректирование

трудоемкости ТО осуществляется в зависимости от К2

и количества единиц технологически совместимого

подвижного состава (К5) Трудоемкость

ежедневного обслуживания, tЕО,

чел. час. определяется по формуле:

где

t —

нормативная трудоемкость при ежедневном обслуживании,

чел. час. ,

выбираем по таблице 2. 1 t КаМаз 5415

= 0,67 (чел. час),

t КРАЗ 256 Б1

= 0,45 (чел. час

tEO

КаМаз 5415 = 0,67 1,10

= 0,73 (чел. час

tEO

КРАЗ 256 Б1 = 0,45 1,15

= 0,51 (чел. час.

Трудоемкость

ТО – 1, tТО-1,

чел. час. определяем по формуле:

где

t —

нормативная трудоемкость при ТО – 1, выбирается по таблице

2. 1

, t КаМаз 5415

= 2,29 (чел. час), t КРАЗ 256 Б1

= 3,7 (чел. час

tТO-1

КаМаз 5415 = 2,29 1,10

0,80 = 2,01 (чел. час

tТO-1

КРАЗ 256 В1 = 3,7 1,15

0,80 = 3,4 (чел. час.

Трудоемкость

ТО – 2, tТО-2,

чел. час. определяем по формуле:

где

t —

нормативная трудоемкость при ТО – 2, выбирается по таблице 2. 1 , t КаМаз 5415

= 9,98 (чел. час), t КРАЗ 256 Б1

= 14,7 (чел. час

tТO-2

КаМаз 5415 = 9,98 1,10

0,80 = 8,78 (чел. час

tТO-2

КрАЗ-260В = 14,7 1,15

0. 80 = 13,5 (чел. час.

Трудоемкость

текущего ремонта на 1000 км пробега зависит от типа

автомобилей,

условий эксплуатации, модификации, природных условий ,

пробега

автомобиля и размера АТП, tТР,

чел. час. и определяем по формуле:

tТР

= t К1 К2 К3

К4 К5,

(12)

где

t —

нормативная трудоемкость при текущем ремонте, выбираем по

таблице

2. 1 , t КаМаз 5415

= 6,7 (чел. час), t КРАЗ 256 Б1

= 6,4 (чел. час

К1

– коэффициент корректирования нормативов в зависимости от

условий

эксплуатации, К1 = 0,9

К2

– коэффициент корректирования учитывающий модификацию

подвижного

состава, км, который выбирается по таблице 2. 8 К2 КаМаз5415

= 0,95; К2 КРАЗ 256 Б1 = 0,95

К3

– коэффициент корректирования нормативов в зависимости от

природно-климатических

условий, К3 = 1,0

К4

– коэффициент корректирования нормативов удельной трудоемкости

текущего

ремонта (км) и продолжительности простоя технического

обслуживания

и текущего ремонта (К) в зависимости от пробега с

начала эксплуатации, К4 КаМаз

5415 = 1,4; К4 КРАЗ 256 Б1 = 1,4

К5

– коэффициент корректирования нормативов технического

обслуживания

и текущего ремонта в зависимости от количества обслуживаемых

и

ремонтируемых автомобилей на АТП и количества технологически

совместимых

групп подвижного состава К5 = 0,80.

tТР

КаМаз 5415= 6,7 0,9 1,10 1,0 1,4 0,80

= 7,42 (чел. час

tТР

КРАЗ 256 Б1 = 6,4 0,9 1,15 1,0 1,4 0,80

= 7,41 (чел. час.

4

Определение технической готовности парка

Коэффициент

технической готовности парка, αТ, рассчитывается по

формуле:

где

ДТО ТР – продолжительность простоя подвижного состава в

техническом

обслуживании и текущем ремонте, определяется по таблице 4. 5 , ДТО

ТР ГАЗ-53А = 0,5; ДТО ТР МАЗ-53363 = 0,6; ДТО ТР

МАЗ-64226 = 0,8, ДКР –

продолжительность простоя подвижного состава в капитальном

ремонте,

определяется по таблице 4. 5 , ДКР КаМаз 5415

= 22; ДКР КРАЗ 256 Б1 = 22

5

Определение коэффициента использования автомобилей и

годового пробега парка

Так

как парк постоянно оснащается новой техникой, более

производительным

оборудованием, будет повышаться уровень труда,

надежность

автомобилей и т. Коэффициент

использования парка, αu

определяется по формуле:

Зная

коэффициент использования парка, можно рассчитать годовой

пробег

парка, LПГ

, км, по формуле:

LПГ

= ДРГ αu

LСС

Аu,

(15)

LПГ

КаМАз5415 = 257 0,6 160 400

= 9868800 (км);

LПГ

КРАЗ 256 Б1 = 257 0,6 100 320

= 4934400 (км).

6

Определяем число обслуживаний за год

Количество

капитального ремонта, N, определяем по

формуле:

Количество

ежедневного обслуживания, N, определяем по

формуле:

Количество

ТО – 2, N, определяем по

формуле:

Количество

ТО – 1, N, определяем по

формуле:

7

Определение годового объема работ по техническому

обслуживанию и текущему ремонту

Годовой

объем работ по ежедневному обслуживанию, Т чел. час. определяем

по формуле:

Т= tЕО

N, (20)

Т КаМаз5415 = 0,73 61680 = 45026,4 (чел. час

Т КРАЗ256Б1 = 0,51 49344 = 25165,44 (чел. час.

Годовой

объем работ по ТО – 1, Т, чел. час. ,

определяется по формуле:

Т КаМаз5415 = 2,01 1728 = 3533,58 (чел. час

Т КРАЗ256Б1 = 3,4 748 = 2543,2 (чел. час.

Годовой

объем работ по ТО – 2, Т, чел. час. ,

определяется по формуле:

Т= tТО-2

N, (22)

Т КаМаз5415 = 8,78 864 = 7585,92 (чел. час

Т КРАЗ256Б1 = 13,5 374 = 5049 (чел. час.

Годовой

объем работ по текущему ремонту, Т, чел. час. ,

определяется

по формуле:

Т= , (23)

Т КаМаз5415 = (чел. час

Т КРАЗ256Б1 = (чел. час.

Если

в парке эксплуатируются транспортные средства различных

типов,

то необходимо определить суммарную трудоемкость по техническому

обслуживанию

и капитальному ремонту. Суммарная

трудоемкость ежедневного обслуживания, Σ ТЕО,

определяется

по формуле:

Σ

ТЕО = Т КаМаз5415 + Т КРАЗ256Б1, (24)

Σ

ТЕО = 45026,4 + 25165,44 = 70191,84 (чел. час

Суммарная

трудоемкость ТО – 1, Σ ТТО — 1, определяется по формуле:

Σ

ТТО — 1 = Т КаМаз5415 + Т КРАЗ256Б1, (25)

Σ

ТТО — 1 = 3533,58 + 2543,2 = 6076,78 (чел. час

Суммарная

трудоемкость ТО – 2, Σ ТТО — 2, определяется по формуле:

Σ

ТТО — 2 = Т КаМаз5415 + Т КРАЗ256Б1, (26)

Σ

ТТО — 2 = 7585,92 + 5049 = 12634,92 (чел. час

Суммарная

трудоемкость текущего ремонта, Σ ТТР, определяется по

формуле:

Σ

ТТР = Т КаМаз5415 + Т КРАЗ256Б1, (27)

Σ

ТТР = 73127,808 + 36563,904 = 109691,71 (чел. час

Кроме

технического обслуживания и текущего ремонта в автопарке

выполняются

работы по самообслуживанию предприятия, то есть:

а)

Обслуживание и ремонт станочного, энергетического и силового

оборудования;

б)

Изготовление, обслуживание и ремонт технологического оборудования;

в)

Ремонт зданий, сооружений, водопроводов, канализации и т.

Поэтому

в годовой объем работ необходимо вводить объем работ по

самообслуживанию. Объем работ по самообслуживанию предприятия, ТСАМ,

чел. час. ,

определяется по формуле:

где

КСАМ – коэффициент учитывающий объем работ по

самообслуживанию

предприятия в %. Коэффициент зависит от числа

автомобилей

на АТП.

8

Расчет численности производственных рабочих

К

производительным рабочим относятся рабочие зон и участков

непосредственно

выполняющие работы по техническому обслуживанию и

текущему

ремонту подвижного состава.

При

расчете численности рабочих различают явочное (технически

необходимые)

— РЯ и штатное (списочное) — РШ число рабочих.

Количество

технологически необходимых рабочих соответствует

количеству

рабочих мест. При этом под рабочим местом понимают участок

площади

на котором работа выполняется одним рабочим. На рабочем посту

одновременно

могут работать один или несколько рабочих.

Число

технологически необходимых рабочих определяем по

формуле:

где

ТОТД – годовой объем работ отделения ТОТД = 2786 чел. час.

ФРМ

– годовой фонд времени рабочего места

Определяем

число штатных рабочих по формуле:

где

ФПР – годовой фонд времени штатных рабочих определяется по

формуле:

где

ФТ – годовой фонд времени одного рабочего

ДО

– число дней отпуска рабочего

П

– число дней невыхода на работу по уважительной причине

5

– число дней рабочих

9

Расчет числа постов для отделения

где

ТПОСТ – трудоемкость поста, ТПОСТ = 1229 чел. -час.

П

– число постов

КН

– коэффициент резервирования, КН – 1,35

ТСМ

– продолжительность смены в часах, ТСМ – 8 часов

ηП

– коэффициент использования рабочего времени поста, ηП – 0,98

1 Подбор технологического оборудования и оснастки на участке

капитальный ремонт автомобиль аккумуляторный

К организационной оснастке относят производственный инвентарь

(верстаки, стеллажи, шкафы, столы), занимающие самостоятельную площадь на

планировке. К технологической оснастке относят всевозможный инструмент,

приспособления, приборы, необходимые для выполнения работ по ТР, не занимающие

самостоятельной площади.

При выборе технологического оборудования необходимо учитывать, что

количество многих видов стендов, установок и приспособлений не зависит от числа

работающих в цехе, тогда как верстаки, рабочие столы принимаются исходя из

числа работающих.

Перечень необходимого технологического оборудования и оснастки

приведен в таблице.

Таблица 2 Технологическое оборудование

№

Наименование

Марка

Кол. Габариты

Площадь

Fоб, м2

1-ремонтное

отделение

1

Ларь для отходов

2

0,6х0,8

0,48

2

Ванна

для промывки деталей

2257

1

0,9х0,5

0,45

3

Верстак

1019

1

1,0х0,8

0,8

4

Ванна

для слива электролита

Э — 204

1

0,58х0,21

1,22

5

Стеллаж

2242

1

1,0х0,4

0,4

6

Стенд

1

0,7х0,6

0,42

7

Выпрямитель

ВСА

-5А (ВСА-111Б)

1

0,41х0,31

1,28

8

Верстак

для плавки

1

1,0х0,8

0,8

9

Шкаф

для материалов

551

1

0,5х0,6

0,30

2- зарядное отделение

1

Стеллаж полочный

Э-409 ОГ

4

1,10х1,10

3-кладовая

1

Стеллаж

для деталей

3

0,6 х0,5

0,30

2

Стеллаж

для бутылей

1

1,0х0,6

0,6

3

Стеллаж для АКБ

Э-405А

1

0,5х0,6

0,30

4-Кислолтное отделение

1

Ванна

для электролита

Э-204

1

0,58х0,21

1,22

2

Прибор

для разлива кислоты

П-206

1

0,4х0,4

0,16

3

Электрический

дистиллятор

737МРТУ/2

1

0,5х0,5

0,25

ИТОГО:

10,19

2 Расчет производственной площади

Площадь участка определяется по формуле:

3 Технологическая карта

Зарядка

аккумуляторной батареи проверяется измерением плотности электролита. По

изменению первоначальной плотности залитого в аккумуляторную батарею

электролита (которая должна соответствовать данным табл. 4) можно определить

степень ее разрядки. Уменьшение плотности электролита, приведенной к

температуре +25 °С, на 0,01 г/см3 свидетельствует о разрядке аккумулятора

примерно на 6 %. при падении плотности на 0,04 г/см3 разрядка

аккумулятора составляет 25 %, 0,08 г/см3 — 50 %, а при падении плотности на

0,16 г/см3 аккумулятор оказывается разряженным полностью. При различном

снижении плотности электролита в отдельных аккумуляторах общую величину

разрядки аккумуляторной батареи можно ориентировочно определить как среднее

значение разрядки ее аккумуляторов. Измерение плотности электролита в

аккумуляторах производится в том же порядке, что и при приготовлении

электролита. Для точности перед измерением плотности электролита необходимо

проверить уровень электролита. После зарядки аккумуляторной батареи или

продолжительной работы двигателя перед измерением необходимо выдержать примерно

30—40 мин до прекращения газовыделения. После долива дистиллированной воды в

аккумуляторную батарею измерение плотности электролита можно производить только

после 10—15 мин, чтобы вода смешалась с электролитом, и произошло выравнивание

плотности электролита. Аккумуляторную батарею, разряженную летом более, чем на

50 % (при среднем снижении плотности электролита на 0,08 г/см3), а зимой более,

чем на 25 % (при снижении плотности электролита на 0,04 г/см3), следует снять с

автомобиля и зарядить. Аккумуляторную батарею, поставленную на хранение,

следует ставить на подзарядку при разрядке на 25—30 %, что соответствует

снижению плотности электролита в аккумуляторах на 0,04—0,05 г/см3.

К

самостоятельной работе по ремонту и обслуживанию аккумуляторных батарей

допускаются лица не моложе 18 лет, имеющие соответствующую квалификацию,

подучившие вводный инструктаж и первичный инструктаж на рабочем месте,

обученные безопасным методам работы и имеющие соответствующее удостоверение.

Аккумуляторщик,

не прошедший своевременно повторный инструктаж по охране труда (не реже 1 раза в 3 месяца) и ежегодную проверку знаний

по безопасности труда не должен приступать к работе.

Аккумуляторщик

обязан соблюдать правила внутреннего трудового распорядка, установленные на

предприятии.

Продолжительность

рабочего времени аккумуляторщика не должна превышать 40 ч. в неделю. Продолжительность

ежедневной работы (смены) определяется правилами внутреннего трудового распорядка

или графиком сменности, утверждаемыми администрацией по согласованию с

профсоюзным комитетом. Аккумуляторщик

должен знать, что опасными и вредными производственными факторами, которые

могут действовать на него в процессе выполнения работ, являются:

свинцовые и его

соединения;

Серная

кислота при попадании на части тела повреждает кожный покров, при этом

образуются дерматиты и ожоги.

Едкий

калий действует аналогично серной кислоте.

Свинец

и его соединения приводят к отравлению организма работающего, а также к

расстройству периферической и центральной нервной системы, поражению

двигательного аппарата, свинцовому параличу.

Водород

выделяется при зарядке аккумуляторных батарей, смешиваясь с кислородом воздуха,

образует взрывоопасный гремучий газ.

Запрещается

пользоваться инструментом, приспособлениями, оборудованием, обращению с

которыми аккумуляторщик не обучен и не проинструктирован.

Аккумуляторщик

должен работать в специальной одежде и специальной обуви, и в случае

необходимости использовать другие средства индивидуальной защиты.

В

соответствии с Типовыми отраслевыми нормами выдачи специальной одежды,

специальной обуви и других средств индивидуальной защиты аккумуляторщику

выдаются:

костюм хлопчатобумажный

с кислотозащитной пропиткой;

очки защитные.

Аккумуляторщик

должен соблюдать правила личной гигиены:

перед

посещением туалета, приемом пищи, курением следует мыть руки с мылом;

не

хранить и не употреблять в аккумуляторной пищу и питьевую воду, во избежании

попадания в них вредных веществ из воздуха;

для

питья необходимо использовать воду из специально, предназначенных для этой цели

устройств (сатураторы, питьевые баки, фонтанчики и т

в

помещении для зарядки аккумуляторов во избежание взрыва зажигать огонь, курить,

пользоваться электронагревательными приборами (электрическими плитками с

открытой спиралью и т п. ) и допускать искрение электрооборудования;

допускать

в помещения зарядной и кислотной посторонних лиц;

соединять

клеммы аккумуляторных батарей проволокой;

проверять

аккумуляторную батарею коротким замыканием;

заливать

расплавленный свинец в мокрые формы и класть влажные куски свинца в

расплавленную массу;

лить

воду в кислоту, так как при этом происходит «закипание» и возможно

выплескивание электролита из сосуда;

хранить

в ремонтном и зарядном отделениях аккумуляторной сосуды с серной кислотой и щелочью

в количестве, превышающем суточную потребность, а также порожние сосуды,

которые следует хранить в отдельном помещении;

совместно

хранить и заряжать в одном помещении кислотные и щелочные аккумуляторные

батареи;

принимать

в аккумуляторной пищу и хранить там питьевую воду во избежание попадания в них

из воздуха вредных веществ;

использовать

стеклянную посулу для приготовления электролита.

ТРЕБОВАНИЯ

БЕЗОПАСНОСТИ ПО ОКОНЧАНИИ РАБОТЫ

По

окончании работы аккумуляторщик обязан:

Выключить

вентиляцию и электрооборудование.

Привести

в порядок рабочее место. Электролит, приборы и инструменты убрать в отведенное

для них место.

Бывшие

в работе средства индивидуальной защиты (перчатки, фартук, полусапоги) промыть

в воде и убрать в предназначенное для них место.

Снять

средства индивидуальной защиты, специальную одежду и обувь и убрать их в

предназначенное для них место. Своевременно сдавать их и другие средства

индивидуальной защиты в химчистку (стирку) и ремонт.

Вымыть

руки с мылом и принять душ.

В данном курсовом

проекте разработано:

– организация работы

аккумуляторного участка

– выбран и обоснован

метод организации производства комплекса ТОД и участка;

– рассчитана годовая

трудоемкость работ по АТР и участку;

– подобранно

оборудование участка;

– рассчитано количество

производственных работ

– разработаны

требования по ТБ и требования пожарной безопасности;

– выполнен

планировочный чертеж аккумуляторного участка.

Положение о

техническом обслуживании и ремонте подвижного состава автомобильного транспорта

/ Министерство транспорта и коммуникаций РБ – Мн. : Транстехника 1998 – 59с.

Проектирование

автотранспортных предприятий и станций технического обслуживания. Учебная /

М. Болбас, Н. Капустин, Е. Петухов, В. Похабов – Мн. Университетское,

1997 – 24бс.

ТО и ремонт

автомобилей. Пособие по курсовому и дипломному проектированию. : Транспорт,

1985 – 224с.

ТО и ремонт

автомобилей. Пособие по дипломному проектированию / Б. Суханов и др. – М. :

Транспорт, 1991 – 159с.

Техническое

обслуживание автомобилей. Крамаренко, И. Барашков М. : Транспорт, 1982 —

368с.

Где применяются тяговые аккумуляторные батареи?

В условиях современного ведения бизнеса во всех отраслях промышленности все большее внимание придается механизации всех процессов.

Оптимальным и актуальным решением массовой замены ручного труда на автоматизированные технические средства будет для складских комплексов.

Именно здесь система всех процессов зависит от надежности работы электрокаров, погрузчиков, подъемников и другой техники.

Для того чтобы соответствовать требованиям к подъемно-транспортному оборудованию

- экономичность,

- надежность,

- эффективность

применяются тяговые аккумуляторы.

Они гарантируют эффективную работу оборудования: автокаров и подъемников.

Что в свою очередь обеспечивает целесообразное использование промышленных площадей, повышение динамики грузооборота.

И в результате повышение рентабельности предприятия.

Требования к подъемно-транспортному оборудованию:

- высокая эффективность,

- экономичность

- и соответствие экологическим стандартам

обуславливают использование современных, высокотехнологичных тяговых аккумуляторных батарей.

Именно они в максимальной степени обеспечивают выполнение условий эффективной работы складского оборудования.

Рациональное эксплуатирование складских территорий, ускорение грузооборота и высокая рентабельность предприятия:

Батареи для погрузчиков могут функционировать во всех режимах нагрузки:

Тяговая аккумуляторная батарея обеспечивает функционирование складской погрузочной техники в любых условиях, в том числе и неблагоприятных.

Преимущества использования батарей

- увеличенная вместимость при прежних габаритных параметрах и размерах;

- более долгое время работы и более высокий уровень и степень использования;

- увеличенная продуктивность техники во время ее эксплуатации. Эта сторона достигнута с помощью особенного местоположения пластин положительного типа в структуре батареи;

- сокращение времени заряда на 30% и сбережение энергопотребления до 20%;

- более высокая мощь и оптимальный срок службы батареи при сложных режимах эксплуатации, особенно характерно при промежуточных зарядах.

Современный мир диктует условия охраны окружающей среды и здоровья нации.

Именно поэтому на многих крупных складах, особенно продуктовых, используется оборудование на тяговых аккумуляторах.

На крупных складах всегда имеется масса погрузочной техники, которая работает в разных режимах и выполняет разнообразную работу.

Но всегда нужно учитывать параметры складских машин.

К примеру, для работы транспортировщика паллет требуется меньше электроэнергии, чем для более крупной погрузочной техники.

Соответственно правильно подобранная тяговая аккумуляторная батарея с необходимой емкостью для разных машин обеспечивает существенную экономию и

грамотное использование складской техники.

Тяговые батареи, которые соответствуют таким параметрам, как режим эксплуатации для разной подъемно-транспортной техники, максимальная нагрузка и

емкость тяговых аккумуляторов подбираются под каждую единицу отдельно и требуют точного просчета.