Сбор для дефектовки деталей

Стенд для гидравлического исп. блока

Контейнер для деталей

Приспосолнение для контроля подшипников

Магнитный дефектоскоп

Прибор для проверки клапанных пружин

Стенд для статиеской балансировки колен. валов

Кассета для колен. валов

Кассета для распред. валов

Шкаф с инструментами для дефектации

Кран консольный поворотный

Вылет стрелы 0. 5-6 м

Стол для сортировки метизов

Механизирован. стелаж с выдвижной тарой

Автоматиеская справочная установка

Тележка механизированная

Приспособление для контроля колен. валов

Ларь для обтир. материалов

КП МДК02. 02 190629 000000ПУ

Потребители электроэнергии

ПОИСК

Вернуться к основной статье

Организация рабочих мест дефектации деталей в значительной степени определяется масштабами производства. Рабочие посты контролеров в мелких и средних предприятиях обычно специализируются по отдельным агрегатам. На крупных АРП специализация постов обеспечивается по деталям определенных типов и наименований. Это позволяет лучше оснастить рабочие места инструментом и приборами, повысить производительность труда и улучшить качество дефектации.

С целью создания условий для обязательной дефектации деталей и сокращения транспортных работ посты и участки дефектации целесообразно располагать в непосредственной близости от участков разборки и мойки в изолированных помещениях или на отгороженных сетчатыми перегородками производственных площадях. Помещение, где проводится дефектация, должно иметь хорошее освещение — общая освещенность должна быть не ниже 500 лк, а непосредственно на рабочих местах — до 1500 лк. Температура воздуха в помещении должна поддерживаться в пределах 17. 22 °С, относительная влажность — 40. 60%, уровень шума 90. 100 дБ. Столы, верстаки, стеллажи, которыми оборудуют рабочие места, рекомендуется делать высотой 950. 1050 мм от уровня настила для ног, сиденья — с подъемно-винтовыми устройствами.

Инструмент на постах дефектации хранится на специальных стеллажах-вертушках. Для каждой группы деталей предусматривается своя секция, в которой размещаются необходимый инструмент и техническая документация.

Рабочие места контролеров-дефектовщиков оснащаются следующей документацией:

-картами технических условий на контроль и сортировку соответствующих деталей,

-паспортами рабочих мест, выпиской с обязанностями контролера-дефектовщика и правилами по технике безопасности,

-краткими инструкциями по правилам пользования сложным оборудованием и приспособлениями.

III. Тест к лекции №9

Какой процент отказа деталей автомобилей вызвано износом рабочих поверхностей?

Затрудняюсь ответить.

Определите число годных деталей если общее число деталей N = 100, а коэффициент годности Кг= 0,7 Определить также число негодных деталей и требующих восстановления если Кв = 0,2.

Nг =60, Nв =20, N н = 20

Nг =70, Nв =20, Nн =10

Nг =80, Nв =10, Nн =10

Nг =70, Nв =10, Nн =20

Эскиз детали на карте технических требований на дефектацию

В нижнем правом углу.

В середине.

В верхнем левом углу.

В верхнем правом углу.

Стабильность — залог успеха!

Млн тонн нефти средняя добыча в год

Расширенный социальный пакет

Комфортные условия проживания

- ООО «Таас-Юрях Нефтегазодобыча» ведет разработку Центрального блока и Курунгуского лицензионного участка Среднеботуобинского нефтегазоконденсатного месторождения, расположенного на территории Республики Саха (Якутия)

- Среднеботуобинское нефтегазоконденсатное месторождение входит в тройку самых крупных активов НК «Роснефть» в Восточносибирском нефтяном кластере

- Проведение текущего анализа работы скважин, эксплуатируемых механизированным способом;

- Участие в демонтажах и комиссионных разборах установок электроцентробежных насосов (далее УЭЦН) и выявление причин отказов, внесение предложения по эффективному использованию УЭЦН;

- Руководство работами по запуску и выводу скважин на режим, контроль за работой УЭЦН после вывода на режим с осложнениями;

- Подбор оборудования УЭЦН после бурения, текущего и капитального ремонта скважин на специализированном программном обеспечении;

- Проведение аудита сервисной базы ЭПУ.

- Высшее (техническое) образование;

- Стаж работы по специальности на должностях ИТР от 3-х лет;

- Практические знания по устройству и функционированию всех узлов УЭЦН, процедуры расследования отказов УЭЦН;

- Знания методологии проведения сборки/разборки, дефектации, стендовых испытаний, монтажа/демонтажа на устье скважины, а также приемо-сдаточных испытаний УЭЦН;

- Знания производственного планирования, технического контроля производства, опыт работы в команде, подготовки отчетов, организационные навыки, умение распределять приоритеты, умение планировать, опыт в управление производственным персоналом;

- Пунктуальность, стрессоустойчивость, самостоятельность и организаторские способности.

- Работа в крупной компании нефтегазодобывающей компании Восточной Сибири (дочернее Общество ПАО «НК «Роснефть»);

- Комфортные условия проживания

- Конкурентная заработная плата, обсуждается по результатам собеседования;

- Добровольное медицинское страхование;

- Корпоративная пенсионная программа;

- Санаторно – курортное лечение;

- Страхование жизни и здоровья от несчастных случаев;

- Материальная помощь;

- Работа вахтовым методом ( 35/35)

Комфортабельный новый жилой комплекс, с банно-прачечным и физкультурно-оздоровительным комплексом

Негосударственное пенсионное обеспечение

Добровольное медицинское страхование

Страхование жизни и здоровья от несчастных случаев

Задачи курсового проектирования

Поможем в ✍️ написании учебной работы

Задачи курсового проектирования

Курсовой проект является завершающим этапом изучения МДК 01. 02 «Техническое обслуживание и ремонт автомобильного транспорта» и предназначен для закрепления и углубления знаний по технологии и организации технического обслуживания и текущего ремонта подвижного состава в АТП.

Курсовое проектирование ставит перед студентами следующие основные задачи:

— систематизация, закрепление и углубление теоретических знаний и практических навыков, полученных при изучении предмета;

— усвоение основ проектирования и технологических расчетов зон по ТО, диагностики и ТР подвижного состава в АТП;

— умение правильно выбрать метод организации производства и его обоснование для конкретных условий;

— умение пользоваться технической и нормативно-справочной литературой, нормативными материалами и стандартами;

Требования, предъявляемые к курсовому проекту

Проект по степени сложности должен соответствовать теоретическим знаниям, полученным студентами при изучении междисциплинарного курса и выполняется по индивидуальному заданию.

Темы курсового проекта связаны с внедрением перспективных методов организации производства ТО и ТР автомобилей. Заданием на проектирование предусмотрена разработка одного из подразделений, на котором выполняется ТО, диагностика или ТР.

Общие указания по оформлению курсового проекта

Курсовой проект состоит из задания, пояснительной записки и графической части (планировка объекта проектирования). По своему содержанию пояснительная записка должна состоять из следующих разделов:

1 Характеристика объекта проектирования и анализ его работы

1 Расчет годовой производственной программы

2 Расчет числа постов, линий для зон ТО, ТР, диагностирования

3 Выбор и обоснование метода организации технологического процесса ТО и ТР

4 Распределение рабочих по постам специальности, квалификации и рабочим местам.

5 Определение количества постов, линий ТО, ТР диагностирования

6 Подбор технологического оборудования.

7 Расчет производственных площадей.

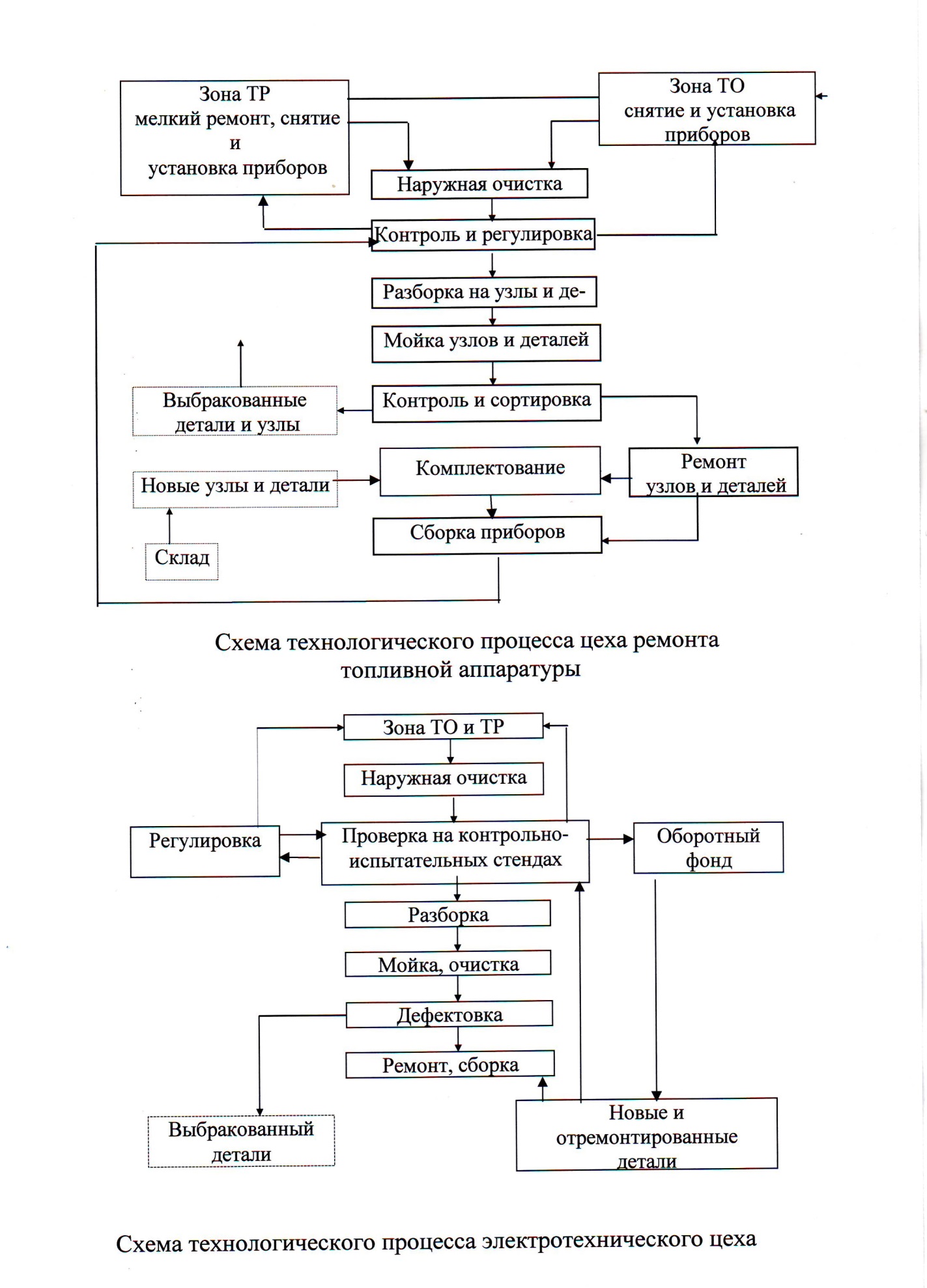

1 Схема технологического процесса.

2 Выбор и обоснование режима труда и отдыха

Разработка технологии ремонта, монтажа, демонтажа, детали, узла, агрегата

1 Краткое описание назначения, устройства и работы узла детали агрегата

2 Разработка прогрессивного технологического процесса сборочно-разборочных работ, ремонта детали, узла, агрегата.

3 Расчет технологических норм времени

Конструкторская часть (назначение, устройство и работа приспособления, его достоинства и недостатки, техника безопасности при работе с приспособлением, инструкция по эксплуатации)

Санитарно-гигиенические факторы условий труда

1 Условия освещенности

2 Вентиляция Помещения

3 Защита от шума ультразвука и вибрации

Безопасные условия труда, экологическая и пожарная безопасность

Пояснительная записка объемом не менее 35 печатается на бумаги формата А4 (210 х 297) и заполняется согласно требованиям ГОСТ 2. 105-95. Сокращение слов не допускается, за исключением общепринятых сокращенных обозначений по ГОСТ 2. 316-79.

Формулы и нормативные материалы, используемые в записке, должны иметь ссылку на источник, откуда они заимствованы; ниже формул поясняются символы и их числовые значения. После подстановки в формулу числовых величин следует, не производя сокращений, писать ответ. Листы пояснительной записки нумеруют, начиная с титульного листа.

Графическая часть проекта выполняется на чертежной бумаге формата А1 (594 х 841) в соответствии с требованиями стандартов ЕСКД. В графической части выполняется планировка производственного подразделения в соответствии с заданием на проектирование. На планировке должны быть показаны размеры помещения, условные обозначения расположения оборудования и рабочих мест, монтажно-установочные размеры, условные обозначения точек подвода коммуникаций (электроэнергии, воды, пара, сжатого воздуха и т. ) в соответствии с требованиями стандартов, строительных норм и правил (СНиП).

Общесоюзные нормы технологического проектирования предприятий автомобильного транспорта. ОНТП-01-86, Минавтотранс, 1990

Руководство по диагностике технического состояния подвижного состава автомобильного транспорта РД-200-РСФСР-15-0150-84. , НИИАТ, Минавтотранс, 1982

Липкинд А. и др. Ремонт автомобиля ЗИЛ-130. — М. : Транспорт, 1978

В этом разделе должно быть дано обоснование необходимости выполнения технологических разработок по объекту проектирования.

Материал раздела рекомендуется излагать в следующей последовательности:

— задачи, стоящие перед автомобильным транспортом;

— значение ТО, диагностики и ремонта в обеспечении высокой технической готовности подвижного состава;

— задачи, стоящие перед технической службой АТП;

— цель проекта. Показать значимость проектных разработок по объекту проектирования;

— задача проекта. Дать решение тех вопросов, которые являются составными частями курсового проекта.

В данном параграфе следует обосновать один из методов организации технологического процесса ТО и ремонта подвижного состава АТП и кратко раскрыть его сущность.

При выборе метода организации технологического процесса ТО автомобилей, определяющим критерием является сменная (суточная) программа по ЕО, ТО-1 и ТО-2. В зависимости от ее величины может быть принят метод универсальных постов или метод специализированных постов (проездного или тупикового типа).

По рекомендации НИИАТ, техническое обслуживание целесообразно организовать на специализированных постах поточным методом (с внедрением в технологический процесс конвейеров для передвижения автомобилей с поста на пост: для ЕО – непрерывного действия, для ТО – периодического), если сменная программа составляет не менее:

— для ЕО – 50 и более обслуживаний;

— для ТО-1 – 12-15 и более обслуживаний;

— для ТО-2 – 5-7 и более обслуживаний.

В противном случае должен быть применен либо метод тупиковых специализированных постов, либо метод универсальных постов.

При выборе метода следует иметь в виду, что наиболее прогрессивным методом является поточный, т. он обеспечивает повышение производительности труда вследствие специализации постов, рабочих мест и исполнителей, создает возможность для более широкой механизации работ, способствует повышению трудовой и технологической дисциплины, обеспечивает непрерывность и ритмичность производства, снижает себестоимость и повышает качество обслуживания, способствует улучшению условий труда и сокращению производственных площадей.

Технологический процесс текущего ремонта автомобилей может быть организован методом универсальных или специализированных тупиковых постов.

Метод специализированных постов находит все большее распространение на АТП, т. позволяет максимально механизировать трудоемкие процессы ремонта, снизить потребность в однотипном оборудовании, улучшить условия труда исполнителей работ, использовать менее квалифицированных рабочих, повысить качество ремонта и производительность труда.

Технологический процесс диагностики организуется только методом универсальных или специализированных тупиковых постов.

План технологических операций

При выполнении данного раздела следует определить последовательность выполнения операций, подобрать оборудование, приспособления, режущий и измерительный инструмент.

Для восстановления деталей применяют разные виды технологии: подефектную. жесткофиксированную, маршрутную и т.

Маршрутная технология характеризуется технологическим процессом на определенную совокупность дефектов у данной детали. Таким образом, восстановление детали может производиться несколькими технологическими процессами в зависимости от сочетания дефектов. Этот способ имеет наибольшее распространение в авторемонтном производстве, его и следует принять при выполнении курсового проекта.

Маршрут ремонта должен предусматривать технологическую взаимосвязь сочетаний дефектов со способами их устранения. Для составления маршрутной карты подготовительным этапом является план технологических операций.

Рекомендуемая последовательность составления плана операций:

ü проанализировать операции во всех схемах технологического процесса восстановления детали. Выявить подготовительные операции, одноименные операции, операции, связанные с нагревом или пластическим деформированием детали и т

ü объединить операции, связанные общностью оборудования технологического процесса;

ü выявить операции восстановления базовых поверхностей;

ü распределить операции в технологической последовательности, начиная с подготовительных операций, восстановления базовых поверхностей, операций по восстановлению геометрических осей, операций, связанных с нагревом детали (сварка, наплавка, пайка и т. ), а затем все остальные операции с учетом установочной базы и др.

На все выявленные (указанные в задании) дефекты детали составляется единый план, имеющий общую (сквозную) нумерацию операций.

При составлении плана желательно использовать наименьшее количество операций, обеспечивающих наилучшее качество восстанавливаемых деталей.

Каждая последующая операция должна обеспечивать сохранность качества рабочих поверхностей детали, достигнутого в предыдущих операциях.

После определения технологической последовательности для каждой операции следует подобрать основное оборудование, приспособления и инструмент.

Оборудование следует подбирать из каталогов ремонтного оборудования, каталогов металлорежущих станков, каталогов сварочного и наплавочного оборудования. Можно использовать данные учебной и справочной литературы по ремонту автомобилей (1, 2, 4, 5, 7).

Приспособления. В соответствующей графе плана операций следует указать необходимость наличия приспособления и цель (установка, крепление, выверка точности и т. При применении приспособлений, входящих в комплект основного оборудования, в соответствующей графе плана его указывать не следует (например, станочные тиски).

Инструмент рабочий следует подбирать с учетом вида обработки, необходимой точности и чистоты поверхности, а также с учетом материала обрабатываемой детали и т. В графе плана указать тип инструмента и материал режущей части. При выборе материала режущей части лезвийного инструмента учесть материал обрабатываемой детали и состояние ее поверхности, а также твердость поверхности.

Инструмент измерительный следует выбирать с учетом формы поверхности и точности ее обработки.

План технологической операции выполнить в табличной форме.

Пример выполнения плана операций для восстановления кулака поворотного автомобиля ЗИЛ-431410.

№ операц. Наименование и содержание операций

Оборудование

Приспособления

Инструмент

рабочий

измерительный

1

2

3

4

5

6

005

Токарная

Выправить центровые отверстия (при необходимости)

Токарно-винторезный станок 1К62

Приспособление для крепления поворотного кулака

Сверло центровочное комбинированное PI 8

010

Токарная

Проточить

изношенную

резьбу

Токарно-винторезный

станок 1К62

Поводковый

патрон с

поводком,

центрами

Проходной

резец с

пластинкой

Т15 Кб

Штангенциркуль

ШЦ-1-125-0,1

015

Наплавка

Наплавить шейку под резьбу вибродуговой

наплавкой

Переоборудованный токарно-винторезный

станок

1К62. Выпрямитель

ВСА-600/300

Наплавочная

головка

УАНЖ-5. Приспособление для крепления поворотного кулака на станке

IIIштангенциркуль

ШЦ — 1-1 25-0 ,1

020

Шлифовальная

Шлифовать шейки

Кругло-шлифовальный станок

3Б1 5 1

Поводковый

патрон с поводком, центрами

Шлифовальный круг

ПП 600. 305

24А40ПСМ 25K 8 A

Скобы

8113-0106

025

Осталивание

Подготовка и осталивание шеек

Ванны для обезжиривания, осталивания, электрическая печь

Подвеска

для

осталивания

Кисть для

изоляции

Штангенциркуль

ШЦ-1-125-0,1;

030

Токарная

Проточить

шейку и

нарезать резьбу

Токарно-винторезный станок 1 K62

Поводковый патрон с поводком, центрами

Проходной прямой резец с пластинкой

Т15К6. Прямой резьбовой резец Р18

Штангенциркуль

ШЦ — 1-125-0,1

Предельное резьбовое кольцо

М36 х 2-6g

035

Фрезерная

Фрезеровать лыску

Горизонтально-фрезерный станок

6M3 2Г

Тиски

Цилиндрическая фреза T5K 10

Штангенциркуль

ШЦ-1 -125-0,1

040

Нормализация

Нагреть резьбовой конец в соляной ванне и охладить на воздухе

Ванна с расплавленной солью

Подвеска для нагрева детали

045

Мойка

Промыть деталь

Ванна с содовым раствором

Подвеска для мойки деталей

050

Шлифовальная

Шлифовать шейки

Кругло-шлифовальный станок

3Б151

Поводковый патрон с поводком, центрами

Шлифовальный круг

П600. 305

24А25ПСМ 25К8А

Скобы

8113-0106

055

Слесарная

Выпрессовать втулки, запрессовать и раздать новые втулки

Гидравлический пресс

П-6326

Подставка

Оправки

060

Сверлильная

Развернуть втулки

Вертикально-сверлильный станок

2А150

Кондуктор

Цилиндрическая машинная развертка

PI 8

Предельная пробка

Ǿ

065

Слесарная

Прогнать резьбу

Тиски

Плашка

М36х2-6 g

Резьбовое кольцо М36х2-6 g

070

Мойка

Промыть деталь

Ванна с содовым раствором

Подвеска для мойки детали

На объекте проектирования следует принять тот или иной тип освещения в соответствии со СНиП 11-4-79 и установить нормы освещенности. Расчет естественного освещения сводится к определению числа окон при боковом освещении.

Световая площадь оконных (световых) проемов рассчитывается по формуле:

F ок = F пола ∙ α , м2; (6

где F пола – площадь пола участка, м2;

α – световой коэффициент.

Значение светового коэффициента

Зоны ТО, ТР и участки

α

Зоны ТО, ТР и участки

α

Зоны ЕО, ТО, ТР, Д-1, Д-2

0,25-0,35

Моторный, агрегатный

0,25-0,30

Сварочный, кузнечный

0,20-0,25

Топливной аппаратуры

0,3-0,35

Эл. технический, медницкий

0,25-0,35

Другие участки

0,25-0,30

Расчет искусственного освещения сводится к расчетам световой мощности ламп в светильниках, количества и типа светильников, рациональному размещению светильников по объекту проектирования (в виде схемы).

Общая световая мощность ламп рассчитывается по формуле:

W осв = R ∙ Q ∙ F уч , (6

где R – нормируемая освещенность, Вт/(м2∙ч), (принимается для укрупненных рас- четов равной 15-20 Вт на 1 м2 площади пола)

Q – продолжительность работы электрического освещения в течении года, ч

(принимается в среднем 2100 ч для местностей, расположенных на широте

F уч – площадь пола участка, м2.

Количество светильников рассчитывается по формуле:

где Р – мощность одной лампы в светильнике, Вт;

n – количество ламп в светильнике.

Типы светильников, для напряжения 220 В

Светильник

Краткая характеристика светильника

Количество ламп и мощность каждой лампы, Вт

ПВЛМ-80

Пылевлагозащитный, с люминесцентными лампами

2 х 80

«ШАР»

Пылевлагозащитный, с лампами накаливания

1 х 150

«Люцетта»

Пылевлагозащитный, с лампами накаливания

1 х 300

НОГЛ -2х80

Повышенной надежности против взрыва, люминесц. 2 х 80

ВЛК -4х80Б

Полностью пылезащитные, люминесцентный

4 х 80

ВОД -3х80-1Б

Полностью пылезащищенные, люминесцентный

3 х 80

УВЛН -4х80-4

Незащищенный перекрытый, люминесцентный

4 х 80

Шм

Шар молочного стекла, с лампами накаливания

1х150, 1х300

Рис. Схема расположения светильников типа «ШАР»

2 Расчет вентиляции

При механической вентиляции для воздухообмена используется электрическая энергия, приводящая в действие вентиляторы. Механическая вентиляция позволяет поддерживать в рабочих помещениях постоянную температуру и влажность воздуха, удалять из помещений вредные вещества.

При расчете вентиляции определяется необходимый воздухообмен и подбирается тип вентилятора. Исходя из объема производственного помещения и кратности обмена воздуха, производительность вентилятора рассчитывается по формуле:

W = Y ∙ К, м3 ; (6

где Y – объем производственного помещения, м3;

Для различных производственных помещений кратность воздухообмена может быть принята по таблице 16.

Таблица 16.

Требуемая кратность воздухообмена К для производственных помещений

Производственный участок

К

Производственный участок

К

Медницкий

3-4

Испытания двигателей

4-6

Сварочный

4-6

Разборочно-сборочный

4

Кузнечный

4-6

Гальванический

6-8

Ремонт топливной аппаратуры

4

Ремонт электрооборудования

3-4

Аккумуляторный

4-6

Другие участки

4-5

Модель

Тип

Подача, м3/ч

Развиваемое давление, Па

Частота вращения, об/мин

КПД

ЦАГИ-4

Осевой

1800

90

1500

0,50

ЦАГИ-5

«»

2500

63

1000

0,55

ЦАГИ-6

«»

5000

100

1000

0,62

ЭВР-2

Центробежный

200

250

1500

0,35

ЭВР-3

«»

800

250

1000

0,45

ЭВР-4

«»

2000

520

1000

0,48

В данном разделе проекта должны быть разработаны требования по обеспечению безопасных приемов труда на объекте проектирования.

При выполнении раздела рекомендуется использовать литературу по предмету «охрана труда».

В разделе следует решить задачи:

· общая характеристика организации работы по охране труда:

— ответственность за соблюдение правил по охране труда,

— виды инструктажей,

— порядок их проведения.

· По объекту проектирования отразить:

— требования по ТБ при выполнении работ,

— требования к инструменту, приспособлениям, технологическому оборудованию,

— требования ТБ к помещению.

В заключении необходимо указать перечень основных задач, решенных по объекту проектирования и сделать вывод о том, какое влияние могут оказать полученные результаты на повышение технической готовности подвижного состава и эффективность работы технической службы АТП.

Исполнители работ участка по ремонту двигателей

Рис. Схема управления моторным участком АТП

Зона уборочно-моечных работ

Рис. Схема технологического процесса ТО-1 автомобилей

Рис. Схемы технологических процессов

0 8 16 24

Рабочие смены

3 смена

1 смена

2 смена

Зона ЕО

((((((((((((((((((((((((((((((

(((((((((((((((((((((((((((((

Зона ТО-1

)))))))))))))))))))))))))))))

Зона ТО-2

((((((((((((((((((((((((((((((

Зона Д-1

)))))))))))))))))))))))))))))

Зона Д-2

((((((((((((((((((((((((((((((

Зона ТР

))))))))))))))))))))))))))))))

)))))))))))))))))))))))))))))

Склады

((((((((((((((((((((((((((((((

(((((((((((((((((((((((((((((

Ремонтные цеха

))))))))))))))))))))))))))))))

Автомобили на линии

(((((

((((((((((((((((((((((((((((((

(((((

Рис. Совмещенный график работы автомобилей на линии и производственных подразделений АТП (возможный вариант)

Годовые фонды времени производственных рабочих (по ОНТП-01-91)

Наименование профессий работающих

Годовой фонд времени рабочих, ч

Номинальный (Фрм)

Эффективный (Фпр)

Водитель автобуса, грузового автомобиля грузоподъемностью 3 т и более, внедорожного автомобиля-самосвала; кузнец-рессорщик, медник, газоэлектросварщик, слесарь по ремонту приборов системы питания ДВС, работающих на этилированном бензине, вулкани- заторщик, аккумуляторщик

2010

1730

Маляр

2010

1760

Все остальные

2010

1780

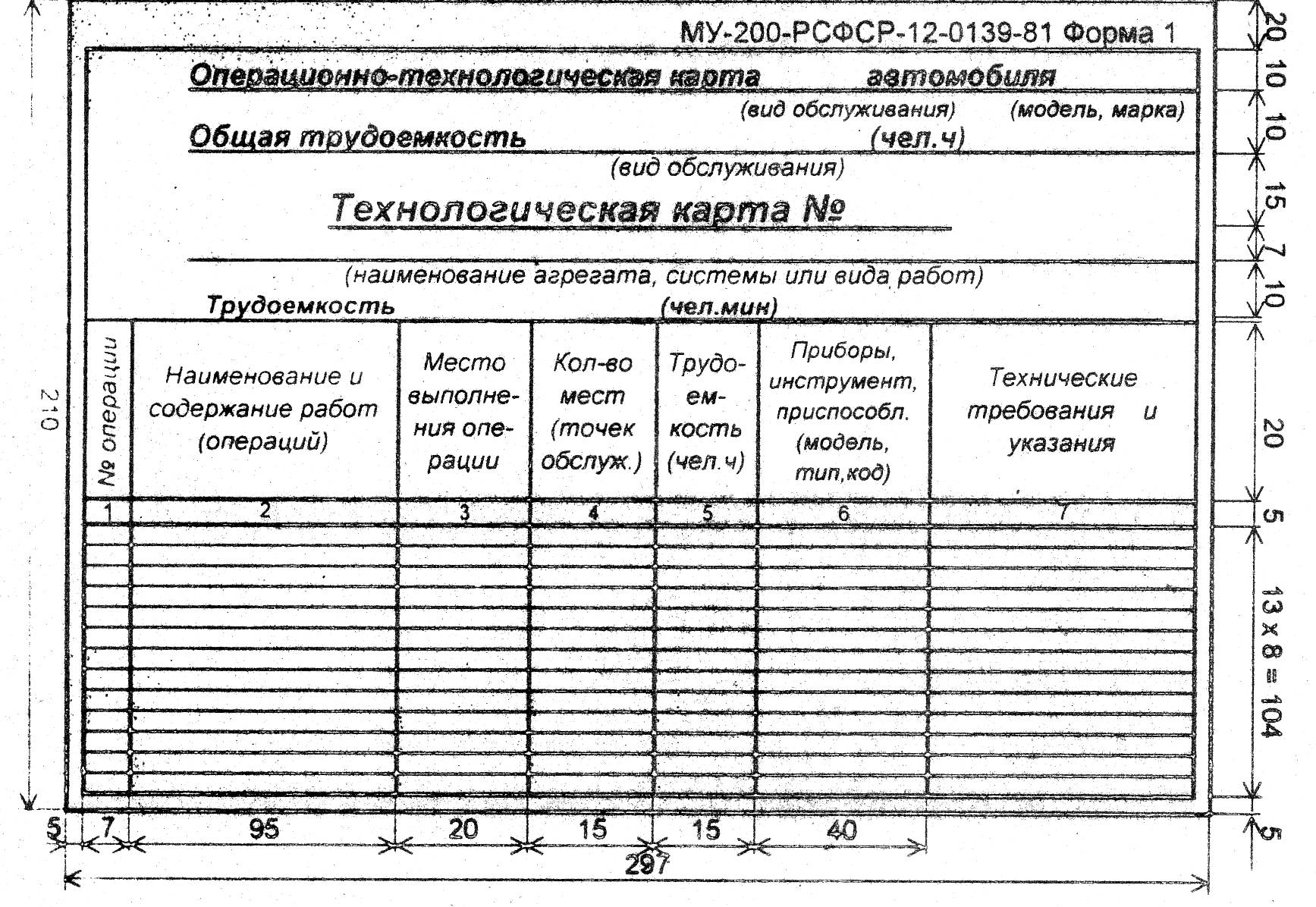

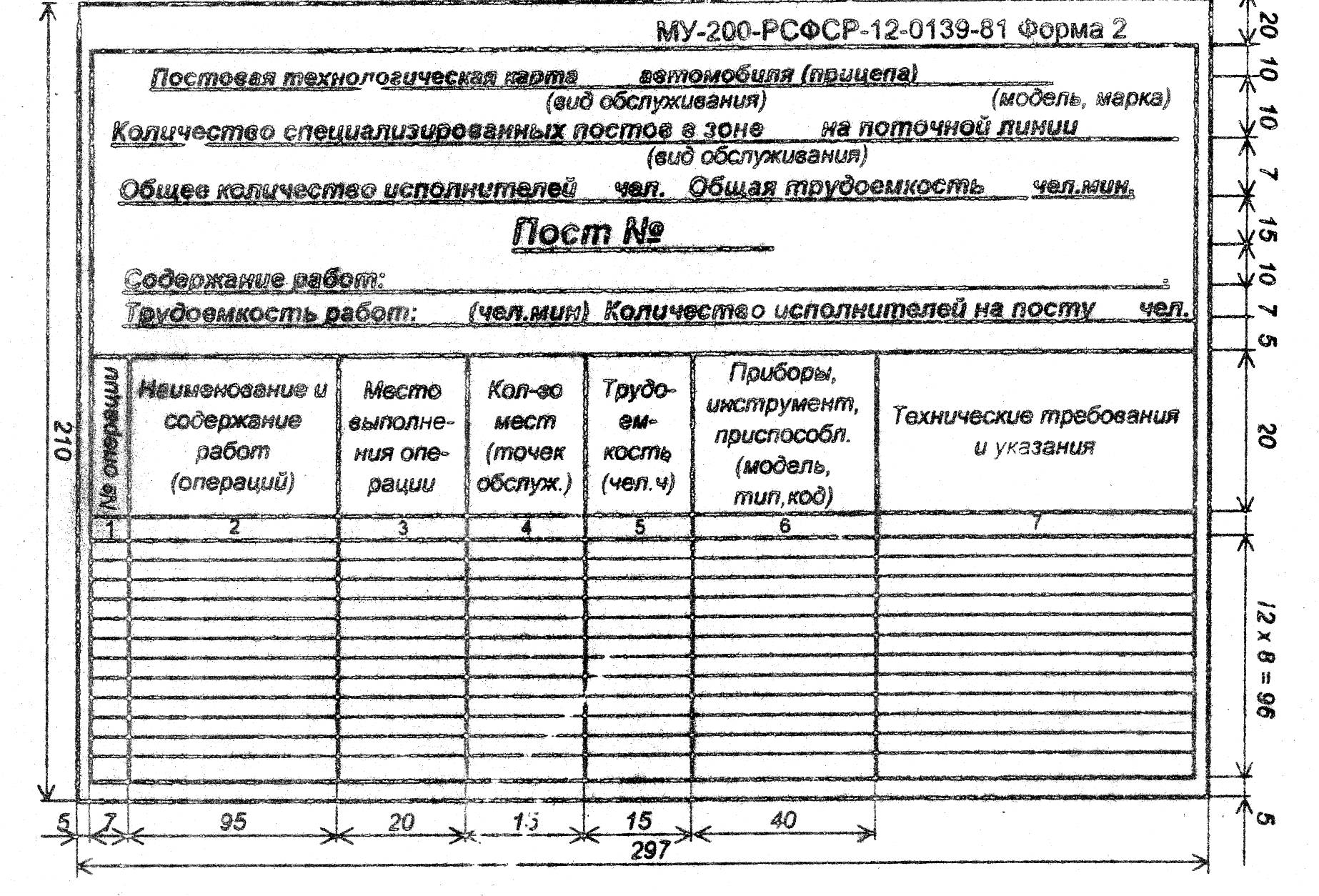

Операционно-технологическая карта отражает последовательность операций технологического процесса ТР топливной аппаратуры, вулканизационные, шинные, аккумуляторные, столярные, и других работ на соответствующих участках АТП.

Постовая технологическая карта отражает последовательность операции технического обслуживания, диагностики, текущего ремонта по агрегату (агрегатам) или системам (системе) автомобиля, которые выполняются на одном из постов ТО, диагностики или ТР.

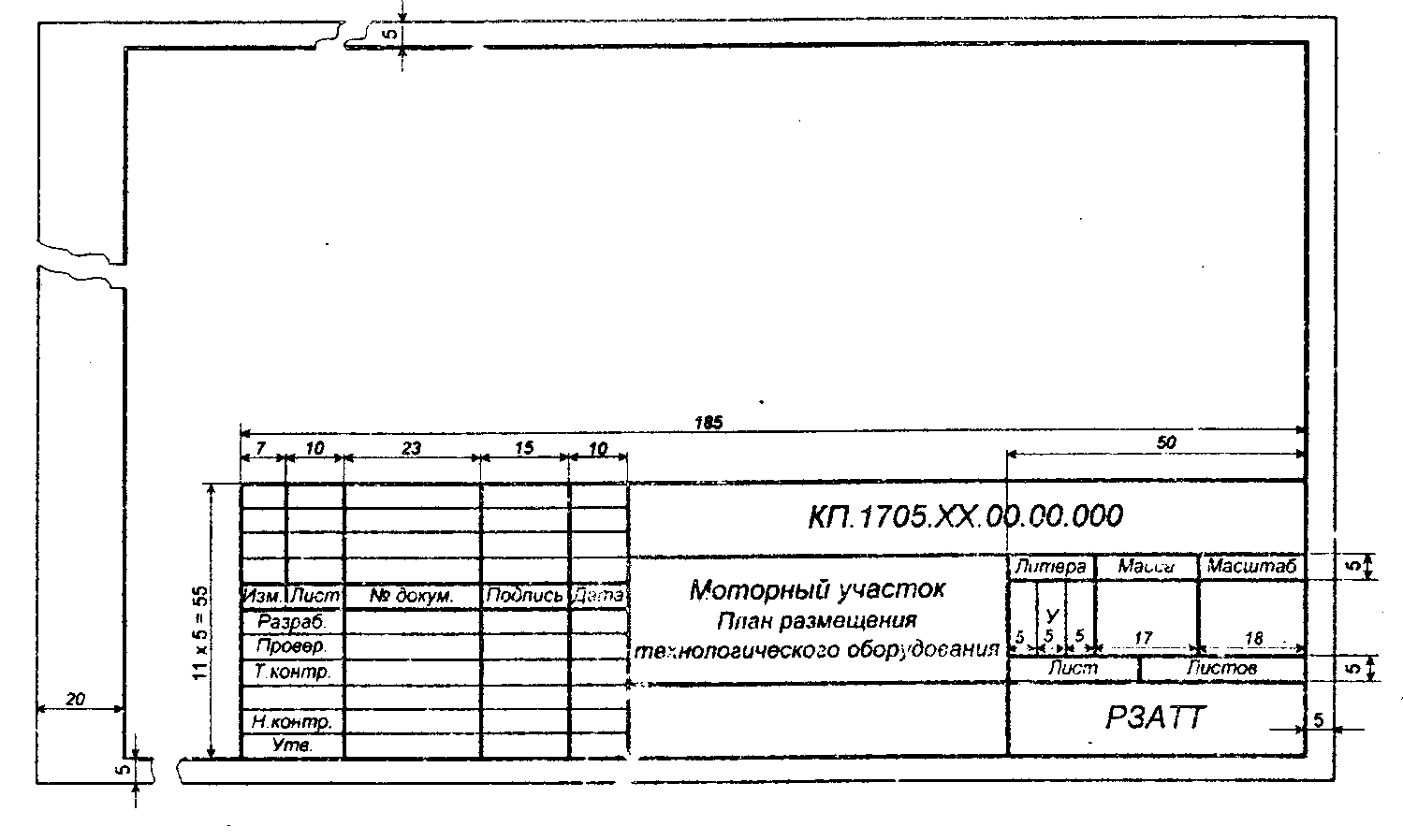

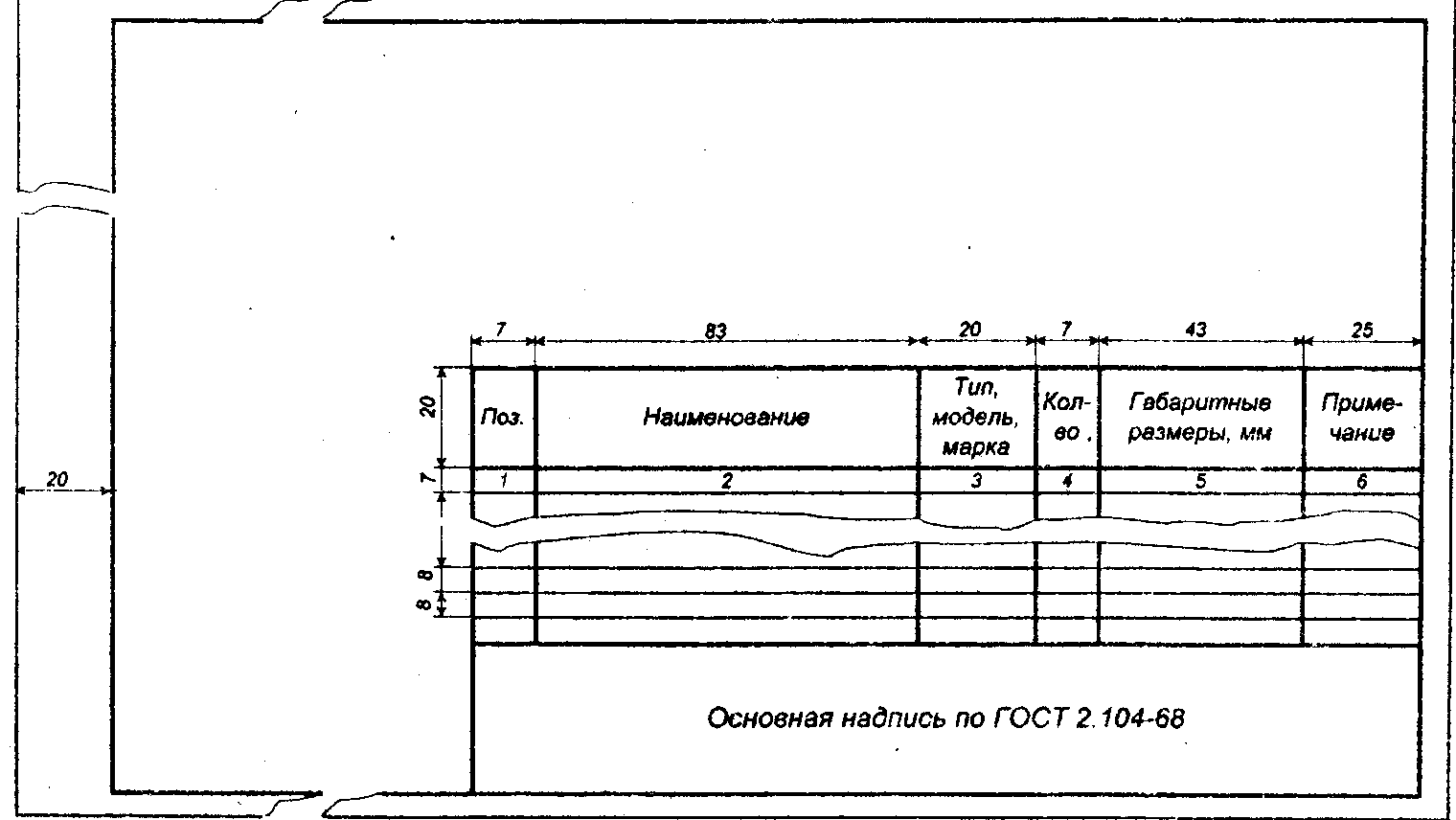

Основная надпись по ГОСТ 2. 104-68 (угловой штамп), который проставляется в правом нижнем углу формата А1 графической части проекта.

Спецификация технологического оборудования и организационной оснастки. Выполняется над основной надписью (угловым штампом) на листе формата А1.

Коэффициенты неравномерности загрузки постов ТО и ТР, Кн

Типы рабочих постов

Коэффициенты неравномерности загрузки постов

Списочное количество подвижного состава АТП

СТОА легковых автомобилей

До 100

От 100 до 300

От 300 до 500

городские

дорожные

Посты ЕО

1,20

1,15

1,12

1,05

1,15

Посты ТО-1, ТО-2, Д-1, Д-02

1,10

1,09

1,08

1,10

—

Посты ТР, регулировочные и разборочно-сборочные

1,15

1,12

1,10

1,15

1,25

Сварочно-жестяницкие, маляр-ные, деревообрабатывающие

1,25

1,20

1,17

1,10

—

Коэффициенты использования рабочего времени постов, Ки

Типы рабочих постов

Коэффициент использования рабочего времени постов при числе смен работы в сутки

одна

две

три

Посты ежедневного обслуживания

—уборочных работ

—моечных работ

0,98

0,92

0,97

0,90

0,95

0,87

Посты ТО-1 и ТО-2

—на поточных линиях

—индивидуальные посты

0,93

0,98

0,92

0,97

0,91

0,96

Посты Д-1 и Д-2

0,92

0,90

0,87

Посты ТР

—регулировочные, разборочно-сборо чные (не оснащенные специальным оборудованием), сварочно-жестяниц-кие, шиномонтажные, деревообрабаты вающие

—разборочно-сборочные (оснащен-ные специальным оборудованием

—окрасочные

0,98

0,93

0,92

0,97

0,92

0,90

0,96

0,91

0,87

infopedia. su не принадлежат авторские права, размещенных материалов. Все права принадлежать их авторам. В случае нарушения авторского права напишите сюда.

Процесс ремонта поршневого пальца с разработкой приспособления его запрессовки

Уникальность работы 100% ☺

Анализ хозяйственной деятельности предприятияПриспособление для выпрессовки и запрессовки поршневого пальца в шатун

Технологическая планировка участка по восстановлению пальца поршневогоСхема технологического процесса восстановления пальцев поршневых

Введение 41 Анализ хозяйственной деятельности предприятия 51. 1 Общая характеристика предприятия 51. 2 Организационная структура предприятия 51. 3 Анализ работы мастерской 61. 4 Анализ технико-экономических показателей предприятия 71. 4 Обоснование выбора темы дипломного проекта 82 Технологическая часть 102. 1 Назначение и характеристика сборочной единицы 102. 2 Разработка структурной схемы разборки изделия 102. 3 Дефектация деталей 112. 1 Причины образования дефектов деталей машин 122. 2 Характерные дефекты деталей 122. 3 Классификация дефектов 132. 4 Назначение, анализ условий работы и основные дефекты восстанавливаемой детали 142. 4 Технологическая подготовка производства к восстановлению деталей 152. 1 Функции и задачи технологической подготовки 152. 2 Нормативно-техническая документация 162. 3 Технологическая документация 172. 5 Выбор рационального способа восстановления 182. 6 Разработка технологического процесса восстановления поршневого пальца 212. 7 Определение норм времени при выполнении операции 232. 8 Технико-экономическое обоснование целесообразности восстановления деталей 242. 9 Проектирование участка по восстановлению поршневых пальцев 262. 1 Расчет общей трудоемкости и распределение ее по видам работ 262. 2 Расчет количества рабочих 282. 3 Определение количества основного технологического оборудования 292. 4 Расчет площади участка 303 Конструкторская часть 323. 1 Анализ существующих конструкций 323. 2 Предлагаемая конструкция 343. 3 Принцип действия 353. 4 Расчетная часть 353. 1 Расчет шпильки на растяжение 353. 2 Расчет резьбы на смятие 363. 3 Расчет резьбы на срез 374 Безопасность жизнедеятельности 384. 1 Краткий анализ производственных опасностей и вредных воздействий при работе на проектируемом участке и мероприятия по их предупреждению 384. 2 Категорирование объекта 394. 3 Разработка комплексных решений, обеспечивающих безопасность 394. 1 Расчет вентиляции 394. 2 Расчет отопления участка 404. 3 Расчет освещения помещения участка 414. 4 Противопожарная безопасность и мероприятия по ее осуществлению 444. 5 Экологичность проекта 445 Технико-экономическая оценка проекта 46Выводы и предложения 51Литература 52Приложение – Ведомость оборудования 53

Описание работы

Тема выпускной работы: «Выбор способа и анализ существующих возможностей по восстановлению (ремонту) поршневого пальца. Проектирование устройство для запрессовки и выпрессовки поршневого пальца».

Данный дипломный проект состоит из 88 листов расчетно-пояснительной записки, которая включает 5 разделов и 9 листов графического материала на формате А1.

В первом разделе пояснительной записки дан анализ хозяйственной деятельности предприятия. В нем представлена характеристика предприятия и его производственные показатели. В технологической части проекта описан процесс восстановления поршневого пальца. В конструкторской части дано описание приспособления. Выполнены прочностные расчеты элементов приспособления. В четвертом разделе рассмотрены вопросы безопасности и экологичности проекта. В пятом разделе рассчитаны технико-экономические показатели проекта.

Расчет основных параметров организации ремонта топливоподкачивающего насоса позволяет при соблюдении основных принципов ремонта: параллельности, пропорциональности, ритмичности и непрерывности добиться улучшения организации труда, увеличения производительности рабочих. Внедрение предложенного приспособления для сборки-разборки топливоподкачивающего насоса позволило снизить трудоемкость ремонта и себестоимость одного ремонта, повысить эффективность производства. Проведение мероприятий, предложенных в разделе «Безопасность и экологичность проекта», позволит улучшить состояние охраны труда и экологичность безопасности производства. При расчете экономического эффекта от конструкторской разработки и от внедрения капитальных вложений на организационно-технические мероприятия получаем себестоимость ремонта Срем = 55260 руб. , увеличение рентабельности производства до Р=3,4%.

Записка пояснительная;2. Чертежи:

- Анализ хозяйственной деятельности предприятия

- Карта технологического процесса восстановления пальца поршневого

- Ложе

- Опора

- Оправка

- Палец поршневой. Ремонтный чертеж

- Палец

- Плита верхняя

- Плита нижняя

- Приспособление для выпрессовки и запрессовки поршневого пальца в шатун

- Схема технологического процесса восстановления пальцев поршневых

- Технико — экономические показатели

- Технологическая планировка участка по восстановлению пальца поршневого

- Шпилька

Цена дипломной работы

2600 ₽

Нашли дешевле? — Где?

Сделаем еще дешевле!

Дополнительная информация

участок дефектации гидравлического оборудования. cdw

-Слив промышленных стоков

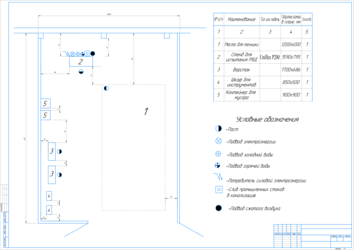

Условные обозначения

-Подвод электроэнергии

-Подвод холодной воды

-Подвод горячей воды

-Потребитель силовой электроэнергии

-Подвод сжатого воздуха

(8)

а коэффициент замены изношенных деталей новыми — отношение полностью негодных деталей к общему количеству деталей.

(9)

Сумма коэффициентов повторного использования, восстановления и замены равна единице, так как

(10)

Сложив количество восстановленных и повторно использованных деталей и узлов, и разделив их на общее количество деталей, получим суммарный коэффициент восстановления и повторного использования деталей

(И)

Норма расхода запчастей на одну машину в год, продолжительность эксплуатации которых определена сроками службы, рассчитывается по формуле

(12)

Определив нормы расхода запчастей по всей их номенклатуре в натуральных единицах на год эксплуатации определенной машины, в последующем разрабатываются нормы в стоимостном выражении (Nc), как сумма произведений подетальных и поузловых норм в натуральном выражении на стоимость каждой детали.

Nc= 2 N,Ui i-1

В целях возможности использования норм расхода запчастей на ремонт машины при планировании материально-техничс-

2 Зак. 0611

ского обеспечения фабрик для существующей организации производства запчастей, когда последние изготовляются машиностроительными заводами, ремонтно-механическими заводами производственных объединений по добыче или обогащению углей и непосредственно на углеобогатительной фабрике в механических мастерских, требуется иметь и нормы расхода деталей, дифференцированные по месту изготовления.

В этом случае общая норма расхода запчастей по машине в год складывается из четырех ее составляющих элементов, а именно

Ыс=№с + Мрс + ЫФс + №с (14)

где №с — норма расхода запчастей, изготавливаемых машиностроительным заводом-изготовителем конкретной машины, руб/год;

Npc — норма расхода запчастей, изготавливаемых ремонтно-механическим заводом производственного объединения по добыче и обогащению углей, руб/год;

N*c — норма расхода запчастей, изготавливаемых силами углеобогатительной фабрики, руб/год;

Nnc — норма расхода покупных изделий, руб/год.

Расчет нормы №с, Npc, N*c, Nnc производится на основе индивидуальных норм расхода конкретных деталей по формулам

С~ t^r~

NPC =12mctc ДвКимвЦрКнПодtPp

12шс1сДпКи MB ЦфКнПрд t*p

где LU, Цр, Цф, Цп — стоимость одинаковых деталей и узлов

в машине, изготавливаемых соответственно на машиностроительном заводе-изготовителе, РМЗ объединений, углеобогатительной фабрике и покупные;

t3p, tPp, t*p, tnp — ресурс деталей, являющихся составляющими норм их расхода дифференцированных по месту изготовления запчастей;

Пз, Пр, Пф, пп — количество наименований деталей и узлов в машине, изготавливаемых соответственно на машиностроительном заводе-изготовителе, РМЗ, ОФ и покупные.

При расчете норм расхода запчастей учитываются запасные детали, входящие в обязательный комплект поставок с каждой машиной, изготовленной заводами машиностроения.

N’c=2 (NiLIi— ЦкПкН-) (19)

где Пк — количество деталей, прилагаемых к машине по комплектовочной ведомости;

Цк — стоимость деталей, прилагаемых к машине по комплектовочной ведомости.

Разработка норм расхода запасных частей для серийно выпускаемого оборудования

Для планирования потребности запасных частей для серийно выпускаемого оборудования используется расчетно-аналитический метод нормирования по срокам службы или ресурсу деталей и сборочных единиц машины до планового ремонта, установленных в «Ведомости норм расхода запчастей». Эти ведомости разрабатываются машиностроительными заводами-изго-товителями оборудования и поставляются потребителям совместно с машинами.

Нормы расхода запчастей на год эксплуатации машины в этой ведомости указываются дифференцированно по всей но-

менклатуре сборочных единиц и деталей. Зная индивидуальную норму расхода в натуральном выражении и стоимость конкретной детали эта норма определяется в стоимостном выражении.

Здесь же в ведомости указывается и изготовитель по номенклатуре запчастей, которая составлена в определенной группировке и последовательности в соответствии с технической документацией (спецификацией) заводов-изготовителей. Следовательно, эти нормы являются основным исходным документом для расчета потребности в запчастях для проведения текущих и капитального ремонтов машины по месту их изготовления (завод, РМЗ, ОФ и покупные).

Для всех предприятий и организаций, ремонтирующих и эксплуатирующих оборудование, применение норм расхода запчастей, указанных в «Ведомости. », обязательно.

Поскольку нормы, приведенные в ведомости, разработаны для определенных условий эксплуатации машины и оборудования и, прежде всего, применительно к определенному значению коэффициента использования машинного времени, постольку с изменением продолжительности работы обуславливается необходимость корректировки этих норм. В этом случае определяется коэффициент использования машинного времени конкретной машин для конкретных условий ее эксплуатации, с помощью которого корректируется индивидуальная норма

где Ыкд — индивидуальная норма расхода отдельных запчастей для конкретных условий эксплуатации;

№д — индивидуальная норма расхода отдельных запчастей, указанная в «Ведомости норм расхода запасных частей»;

К — коэффициент изменения условий эксплуатации машины.

где Ккш1в — коэффициент использования машинного времени для конкретных условий эксплуатации машины;

Квимв — коэффициент использования машинного времени, значение которого указано в «Ведомости норм расхода запасных частей».

При этом подетальная норма корректируется в тех случаях, когда

МИНИСТЕРСТВО УГОЛЬНОЙ ПРОМЫШЛЕННОСТИ СССР

121910, Москва, проспект Калинина, д. 23 30. 86 № 6-35-17/282

На № _

О вводе в действие Норм расхода запасных частей на ремонтно-эксплуатационные нужды оборудования углеобогатительных фабрик

Минуглепрому Украинской ССР, управлениям, всесоюзным и производственным объединениям, предприятиям и организациям Министерства (по списку)

В целях совершенствования планирования потребности запасных частей на ремонт оборудования предприятий по обогащению углей:

Ввести в действие с 01. 86 Нормы расхода запасных частей на ремонтно-эксплуатационные нужды оборудования углеобогатительных фабрик (рассылается отдельно);

Минуглепрому Украинской ССР, Всесоюзному промышленному объединению «Кузбассуголь», производственным объединениям:

Организовать на предприятиях по обогащению углей и ремонтных предприятиях изучение методики нормативного планирования потребности запасных частей на ремонтно-эксплуатационные нужды углеобогатительного оборудования работниками, занятыми планированием, учетом и использованием запасных частей;

Обеспечить разработку норм и нормативов, а также планирование и использование запасных частей углеобогатительного оборудования в соответствии с требованиями настоящего нормативного документа.

Научно-производственному объединению «Углемеханиза-ция» (т. Григорьеву), институту «УкрНИИуглеобогащение» (т. Жовтюку) в срок до 15. 86 обеспечить размножение утвержденного нормативного документа в количестве 750 экземпляров и его рассылку в соответствии с распределением Технологического управления по обогащению углей.

Для практических расчетов принимается Е = 0,02—0,03.

В процессе определения норм расхода каждой детали рассчитывается коэффициент участия этой детали в капремонте, который служит базой для расчета норм расхода на капитальный ремонт. Коэффициент участия в капремонте для деталей определенной группы, межремонтный период которых кратен продолжительности ремонтного цикла, определяется как отношение межремонтного периода замены этой группы деталей к продолжительности ремонтного цикла

где Т — продолжительность ремонтного цикла, мес.

В том случае, если межремонтный период группы деталей не кратен продолжительности ремонтного цикла, тогда коэффициент участия определяется как отношение разности значений продолжительности ремонтного цикла и межремонтного периода этой группы деталей к продолжительности ремонтного цикла.

Кукр— —— (25)

Норма расхода на капремонт каждой детали определяется путем умножения коэффициента участия в капремонте на общую среднегодовую норму расхода деталей на ремонт и эксплуатацию единицы оборудования.

Расчет норм расхода запчастей в дальнейшем в натуральном и стоимостном выражении производится аналогично разработке норм для разрабатываемого и осваиваемого оборудования, на которое еще нет «Ведомости норм расхода запасных частей».

Контроль за вводом в действие настоящих Норм возложить на Технологическое управление по обогащению углей (т. Благова) н энергомеханичесское управление (т. Григорьева).

Заместитель министра И. СЛИВАЕВ.

Нормы расхода запасных частей на ремонтно-эксплуатационные нужды оборудования углеобогатительных фабрик разработаны на основании «Программы работ на 1981—1985 гг. по обновлению и пополнению системы норм и нормативов для годового и пятилетнего планирования в угольной промышленности» и приказов Минуглепрома СССР от 12. 80 г. № 246 и от 03. 82 г. № 260.

В работе изложена методика расчета потребности в запасных частях в углеобогащении, приведены индивидуальные нормы расхода запасных частей на ремонт конкретного типа машин, а также укрупненные нормы для фабрик в целом на 1000 т переработки рядового угля в зависимости от обогащаемого материала (каменный уголь или антрацит) и глубины обогащения.

Методика и нормы предназначены для углеобогатительных фабрик Минуглепрома СССР, являются нормативно-техническим документом в отрасли как справочное руководство при планировании производства и потребления запасных частей.

Нормы разработаны в институте «Укрнииуглеобогащение» на базе научно-исследовательских работ, выполненных лабораторией ремонта оборудования и механизации работ: руководители работ канд. техн. наук А. Оконишннков, канд. эконом, наук В. Нескоромных, исаполнители А. Степаненко, В. Флоря. В разработке норм принимали участие инженеры В. Роговской, А. Цветков (Минуглепром СССР), А. Саввин, В. Кузнецова (Минуглепром УССР),

Скворцов, 3. Шварцман (производственное объединение «Донецкуглеобогащение»), В. Шачнев, Ф. Ткачук (производственное объединение «Ворошиловградуглеобогаще-ние»), В. Копейко (производственное объединение «Антра-цитуглеобогащение»).

При выполнении работы использованы нормы расхода запасных частей, разработанные институтом «Гипромашуглеобо-гашение» для оборудования, изготовляемого по чертежам этого института.

Одним из важнейших направлений совершенствования планирования в народном хозяйстве является разработка и внедрение системы научно обоснованных норм в целях усиления обоснованности и сбалансированности планов и повышения эффективности производства.

Важное значение в условиях непрерывно действующего производства обогащения угля имеет обоснованное планирование и рациональная организация снабжения углеобогатительных фабрик необходимыми запасными частями. От того, как обеспечиваются углеобогатительные фабрики запасными частями, зависит производительная и эффективная работа оборудова—ния и выполнение фабриками заданий по выпуску продукции в планируемых объемах и необходимого качества. Недостаточное обеспечение потребности в запасных частях обуславливает некачественное выполнение ремонтных работ и, как следствие, отказы и простои оборудования.

В настоящее время применяемый в углеобогащении метод определения потребности в запасных частях, в основу которого приняты заявочные расчеты фабрик, характеризуется весьма малой точностью, так как заявки составляются без должного обоснования и перестали быть надежным инструментом определения истинной потребности. Действующая практика определения потребности не обеспечивает требуемой точности планируемых показателей, необходимой увязки потребности с планами производства и дифференцированного распределения между предприятиями и объединениями.

Разработанные нормы расхода запасных частей предназначены для использования на всех уровнях планирования в углеобогащении. Нормы расхода отдельных запасных частей, предусматривающие планово-допустимый их расход при определенных условиях и режимах эксплуатации, разработаны исходя из сроков их службы до планового ремонта в соответствии с утвержденным 21. 83 г. Минуглепромом СССР нормативнотехническим документом в отрасли «Положением о плановопредупредительной системе технического обслуживания и ре-

монта оборудования обогатительных (брикетных) фабрик и уг-лесортировок шахт и разрезов».

Нормы расхода запасных частей (приложение 1) на определенный вид, тип и марку машины и оборудования устанавливает их количественный годовой расход на единицу оборудования в стоимостном выражении (приложение 2). Разработка норм расхода выполнена с использованием расчетно-аналитического метода, в основу которого принят подетальный расчет по срокам службы отдельных деталей и сборочных единиц. Исходными данными послужили нормативы стойкости деталей и узлов, разрабатываемые заводами-изготовителями конкретного оборудования совместно с фабриками, эксплуатирующими данное оборудование.

Нормы расхода запасных частей разработаны для серийно выпускаемого оборудования и снятого с производства, но находящегося в настоящее время в эксплуатации.

Индивидуальные нормы расхода запасных частей для фабрик разработаны дифференцированно в зависимости от обогащаемого угля (антрациты или каменные угли) и глубины обогащения (до 0 мм или больше 0 мм) (приложение 3).

Для укрупненных расчетов потребности в запасных частях в зависимости от места их изготовления рекомендуется использовать следующее соотношение: для запасных частей, изготавливаемых на машиностроительных заводах-изготовителях — 35,8%, ремонтномеханическими заводами производственных объединений по добыче или обогащению угля — 40,9%, углеобогатительными фабриками — 12,4% и покупные — 10,9% от общей потребности.

Разработанные нормы расхода запасных частей используются при планировании их производства и развития мощностей по производству запасных частей, анализе фактического обеспечения и определении дифференцированной потребности углеобогатительных фабрик, а также при распределении выделенных фондов запасных частей соответственно по производственным объединениям и углеобогатительным фабрикам.

Эти нормы расхода направлены на повышение обоснованности планов материально-технического снабжения и находятся в единстве с требованиями экономики и технологии ремонтного производства в углеобогащении.

При разработке норм расхода и номенклатуры запасных частей использованы следующие основные материалы:

— нормативы расхода запасных частей для обогатительного оборудования, разработанные заводами-изготовителями;

— результаты исследований института «Укрнииуглеобога-щение» по работе «Разработать нормы расхода запасных частей на ремонтно-эксплуатационные нужды оборудования» (1981—1985 гг

— прейскуранты, номенклатурные перечни и другая нормативно-техническая документация, используемая в угольной промышленности;

— «Положение о планово-предупредительной системе технического обслуживания и ремонта оборудования обогатительных (брикетных) фабрик и углесортировок шахт и разрезов» (1983 г

— номенклатура и укрупненные нормы расхода запасных частей для ремонта химического оборудования (1981 г.

По мере внедрения новых материалов, передовой технологии изготовления запасных частей, научной организации производства и труда, изменения условий и режимов эксплуатации машин и оборудования неизбежны изменения ремонтных нормативов, в том числе сроков службы деталей и узлов и их стоимостных параметров, которые обусловливают необходимость периодического пополнения и обновления норм расхода запасных частей на ремонтно-эксплуатационные нужды углеобогатительного оборудования, но не реже, чем раз в пять лет.

МЕТОДИКА НОРМАТИВНОГО ПЛАНИРОВАНИЯ ПОТРЕБНОСТИ ЗАПАСНЫХ ЧАСТЕЙ НА РЕМОНТНОЭКСПЛУАТАЦИОННЫЕ НУЖДЫ В УГЛЕОБОГАЩЕНИИ

Для обеспечения всех уровней планирования как текущего, решаемого задачи производственно-хозяйственной деятельности углеобогатительной фабрики, производственного объединения и отрасли, так и долгосрочного, целью которого является определение направлений научно-технического прогресса, достижение увязки планируемых объемов производства и развития углеобогатительного машиностроения, повышение эффективности углеобогащения, предназначена система норм и нормативов расхода запасных частей на ремонтно-эксплуатационные нужды.

Под нормой расхода запчастей понимается плановое количество их расхода, необходимое для производства единицы продукции или выполнения единицы работы, обеспечивающей нормальное функционирование оборудования в технологическом процессе производства обогащения углей с учетом планируемого уровня использования и надежности.

Технико-экономический норматив устанавливает степень использования ресурса или величину параметра регламентирующего плановый показатель, например, норматив эксплуатационной производительности машины, норматив режима работы фабрики, норматив использования машинного времени и др.

Нормы и нормативы не зависят от выделяемых ресурсов и в отдельных случаях могут обуславливать потребность, превышающую имеющиеся ресурсы, чем принципиально отличаются от плановых показателей, определяемых на базе норм и нормативов, но с учетом выделяемых фондов.

Нормы расхода запасных частей разрабатываются:

— по отдельным деталям конкретных машин;

— по отдельным типам оборудования;

— по углеобогатительной фабрике;

— по производственным объединениям;

— по отрасли.

Нормы гго всем уровням применения выражаются фиксированными числовыми значениями дифференцированно в зависимости от места изготовления запасных частей (заводы-изготовители и ремонтные базы углеобогащения).

Для условий углеобогащения применительно к действующей структуре управления отраслью разрабатываются дифференцированные и укрупненные нормы расхода запасных частей, т. в зависимости от степени детализации нормируемого объекта.

Дифференцированные нормы определяются для конкретной детали и машины в целом, укрупненные — для конкретной фабрики, производственного объединения и отрасли.

Дифференцированные нормы расхода запчастей устанавливают величину их расхода в стоимостном и натуральном выражении на единицу времени работы для конкретных участков ремонтных работ в зависимости от условий производства и являются исходной базой для расчета укрупненных норм расхода запчастей в стоимостном выражении на единицу объема производства обогащения углей.

Нормы расхода запасных частей используются для:

— планирования производства запчастей заводами-изгото-вителями;

— планирования выпуска запчастей ремонтными базами углеобогащения;

— планирования приобретения запчастей углеобогатительными фабриками для проведения технического обслуживания и ремонта машин;

— планирования развития мощностей заводов-изготовите-лей и ремонтных баз углеобогащения по производству запчастей;

— распределения запчастей и выделения фондов эксплуатирующим оборудование предприятиям;

— определения потребности в запчастях по номенклатуре и в стоимостном выражении отдельных объединений и отрасли в целом;

— проведения анализа фактического обеспечения запчастями эксплуатирующих оборудование углеобогатительных фабрик заводами-изготовителями и ремонтными базами;

— составления нормативов продолжительности, трудоемкости и стоимости ремонтов;

— разработки норм расхода материалов на изготовление запчастей;

— планирования организационно-технических мероприятий по повышению сроков службы и объемов восстановления изношенных деталей.