Планировка производственного участка (цеха) – это план расположения технологического оборудования и рабочих мест на производственной площади.

Расположение оборудования и других элементов на производственной площади зависит от характера обрабатываемых деталей, габаритных размеров оборудования, вида транспортных средств, уровня механизации и автоматизации, степени участия человека в производственном процессе, постоянства и разнообразия номенклатуры обрабатываемых деталей и других факторов.

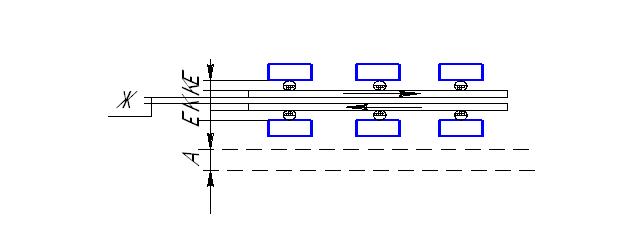

При планировке поточных линий могут быть выбраны различные формы: прямые, круговые, овальные, зигзагообразные, U-образные, Г-образные, П-образные и другие, располагаемые

вдоль оси пролета.

Рабочие места поточных линий располагают вдоль конвейера с одной или двух сторон.

При планировке рабочие места, оборудование могут быть расположены параллельно движения транспортных средств в один, два или более рядов, вдоль или под углом к оси пролета. При этом необходимо помнить о соблюдении основных принципов производственных процессов – максимального обеспечения прямоточности и непрерывности. Для этого оборудование (рабочие места) следует располагать в порядке, соответствующем последовательности технологических операций, всячески избегая возвратных и перекрещивающихся маршрутов движения деталей и изделий.

Планировка должна отвечать принципу прямоточности, т. предусматривать возможность передачи деталей между оборудованием (рабочими местами) по кратчайшему расстоянию с наименьшими затратами времени и наименьшим использованием производственной площади. Поэтому средства межоперационного транспорта обычно выбирают в процессе планировки поточных линий.

В курсовой работе необходимо выполнить планировку поточной линии с четко очерченными границами.

Направление движения деталей или изделий по операциям технологического процесса должно быть показано стрелками.

Общая форма участка, отведенного под оборудование и вспомогательные помещения, должна быть прямоугольной. На плане обязательно должны быть указаны проходы, длина и ширина транспортных средств (если применяется конвейер), границы участка, проходы, проезды, длина и ширины участка.

Перечень тем и их содержание

Тема 1. Научные основы организации

Наши примеры и образцы выпускных квалификационных работ помогут вам защитить самостоятельно дипломную

работу на отлично с минимальными потерями времени и минимальным количеством ошибок.

Библиотека выпускных квалификационных работ (ВКР) постоянно пополняется свежими примерами, которые проходят строгую

модерацию и опубликованы таким образом, чтобы иметь высокий процент оригинальности и легко

пройти антиплагиат. Но обращаю ваше внимание, что для получения высокой отметки и знаний, я настоятельно рекомендую самостоятельно написать дипломную работу с

использованием наших образцов.

Дипломные работы на тему транспорт, объектом исследования в котором являются различные стенды и 3D модели

устройств по техническому обслуживанию и ремонту автомобилей. Архив дипломных работ также включается в себя

примеры ВКР по технологии машиностроения и ремонта автомобильных деталей и узлов, в конструкторской части

проектируются стенды и приспособления для облегчения труда рабочих и повышения качества ремонта и

технического обслуживания.

ВКР по сельскому хозяйству, объектом исследования которых являются различные

сельскохозяйственные орудия и оборудования сельских хозяйств. В примерах ВКР производится модернизация

процесса и технологии высева зерновых и бобовых культур. В дипломных работах также присутствуют 3d модели

жаток, дробилок, плугов и т. , которые выполнены в программе «Компас 3D» и «SolidWorks».

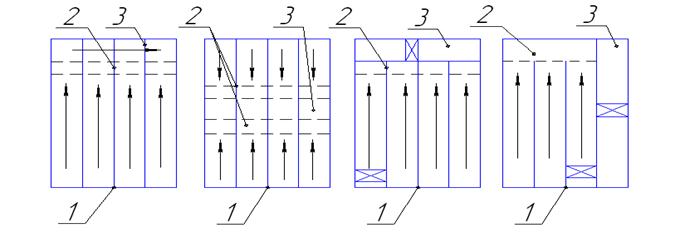

Компоновочные схемы механосборочных цехов приведены на рис 24.

а) б) в) г)

Рис. Компоновочные схемы механосборочных цехов:

1 – механическая обработка; 2 – узловая сборка; 3 – общая сборка.

Отделение или цех общей сборки с конвейером размещают перпендикулярно к линиям обработки после узловой сборки в конце корпуса или в его середине (рис. а, б). При этом обеспечивают наиболее благоприятные условия передачи изготовляемых деталей и сборочных единиц на конвейер общей сборки в процессе прямоточной межоперационной передачи.

В серийном и единичном производстве применяют компоновочные схемы размещения цеха (отделения) общей сборки в отдельном пролете перпендикулярно или параллельно пролетам или участкам механических цехов (рис.

в, г).

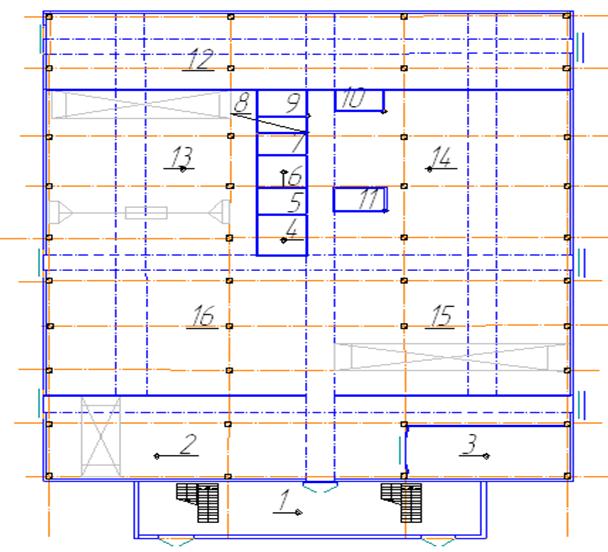

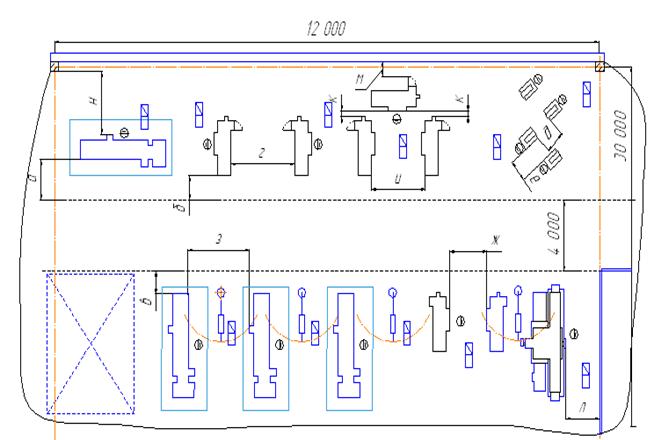

Компоновочная схема механического цеха представлена на рис.

Рис. Компоновочная схема механического цеха: 1 — служебно-бытовые помещения (2 этажа); 2 – склад заготовок и материалов; 3 –заготовительное отделение; 4 — участок ремонта приспособлений и инструмента; 5– инструментально-раздаточная кладовая; 6 –заточное отделение; 7 – бюро техконтроля; 8 – цеховая ремонтная база; 9 –отделения по ремонту электрооборудования; 10 –отделение по переработке стружки; 11 — отделение приготовления и раздачи СОЖ; 12 – промежуточный склад; 13 – участок валов; 14 – участок шестерен; 15 – Участок обработки суппортов; 16 – участок обработки станин и столов.

Содержание и основные этапы проектирования пространственной планировки цеха приведены на рис.

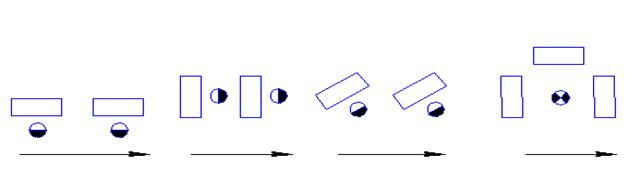

Выбор варианта расположения оборудования на участках механической обработки

Расположение станков на участках и линиях механической обработки определяется организационной формой производственного процесса, длиной станочных участков, числом станков, видом межоперационного транспорта, способом удаления стружки и другими факторами. Варианты размещения станков приведены на рис.

Рис. Варианты размещения станков относительно транспортных средств

а– продольное; б – поперечное; в – угловое; г – кольцевое

Предварительное определение площади цеха и основных параметров производственного здания. Планировка оборудования и рабочих мест

Основные требования к оформлению планов расположения оборудования и рабочих мест, а также используемые при этом обозначения приведены на рис.

Ширину магистральных проездов, по которым осуществляется межцеховые перевозки, принимают равной 4500 – 5500 мм. Ширина цеховых проездов зависит от вида напольного транспорта и габаритных размеров перемещаемых грузов. Для всех видов напольного электротранспорта ширина проезда А (мм) составляет: при одностороннем движении А = Б + 1400, при двустороннем движении А = 2Б + 1600, для робокар при одностороннем движении А = Б + 1400, где Б – ширина груза, мм. Ширину пешеходных переходов принимают равной 1400 мм.

Размещение оборудования в соответствии с выбранным вариантом необходимо обеспечить установленными нормами расстояний между оборудованием при различных вариантах их размещения, а также ширины проездов.

Указанные нормы для схемы рис. даны в табл.

При предварительной проработке компоновочной схемы общую площадь участка и цеха определяют по показателю Sуд. площади, на один станок или одно рабочее место:

Sо=S уд. о Сц,

где Сц — принятое число станков, а в случае сборки- рабочих мест цеха (участка).

Этот показатель зависит от габаритных размеров применяемого оборудования и транспортных средств.

Рис. Фрагмент планировки расположения основного и вспомогательного оборудования на участке механообработки: 1 – участок ремонта приспособлений и инструмента; 2 – инструментально-раздаточная кладовая; 3 – заточное отделение; 4 – бюро техконтроля; 5 – стеллаж для инструмента и оснастки; 6 – консольно-поворотный кран; 7 – токарный станок; 8 – пожарный щит.

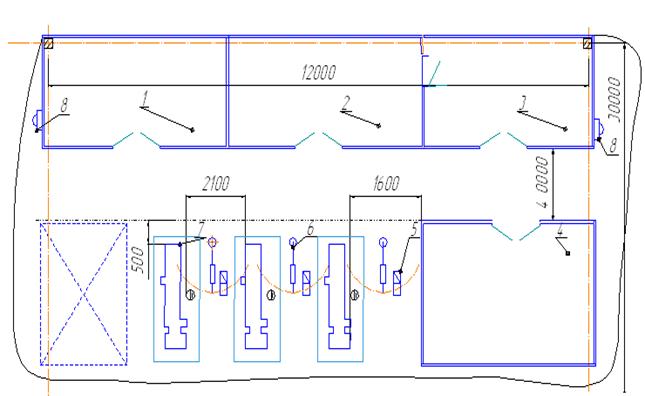

Пример планировочного решения станочной линии со стационарным конвейером приведен на рис.

Рис. Транспортная система со стационарным конвейером, при нормах расстояний А = 1400; Д = 400; Е = 1070; Г = 900: Ж ≥ 300; К зависит от размера изготовляемых деталей.

Рис. Схема расположения станков

Нормы расстояний, мм, станков от проезда, между станками, а также от станков до стен и колон зданий

Расстояние

Наибольший габаритный размер станка в плане, мм, не более

От проезда до:

Фронтальной стороны станка (а)

1600/1000

2000/1000

боковой стороны станка (б)

700/500

тыльной стороны станка (в)

Между станками при расположении их:

В затылок (г)

1700/1400

2000/1600

2600/1800

Тыльной стороной друг к другу (д)

Боковыми сторонами друг к другу (е)

1300/1200

Фронтовыми сторонами друг к другу

1300/1200

Одного станка (ж)

2100/1900

2500/2300

Двух станков (з)

1700/1400

1700/1600

По кольцевой схеме (и)

2500/1400

2500/1600

От стен колонн до:

Фронтовой стороны станка (л)

1600/1300

1600/1500

Тыльной стороне станка (м)

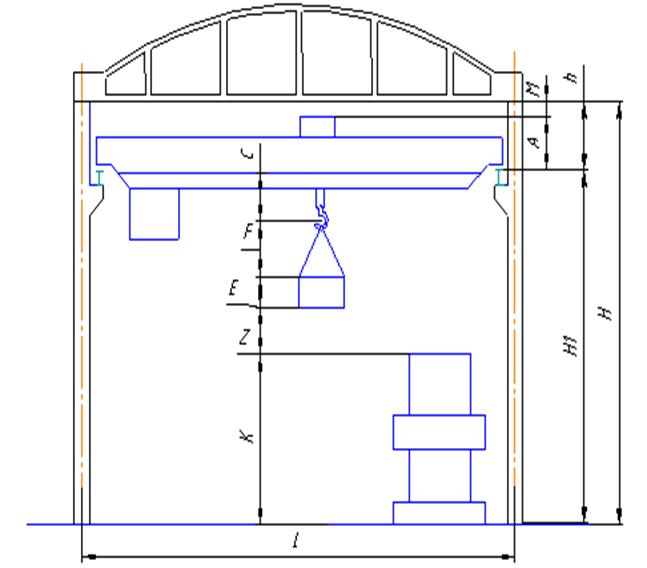

Важным при проектировании является выбор строительных параметров здания — сетки колонн и высоты пролета. Поперечный разрез пролетапоказан на рис.

Рис. Поперечный разрез пролета

Высота пролета: H=K +Z +E +F +C +A+M, где K – высота оборудования не менее 2,3 м; Z – безопасное расстояние между грузом и оборудованием, не менее 0,4м; E – высота наибольшего по размеру изделия в положении транспортирования; этот промежуток принимается равным 0,5 – 1,0 м; F – расстояние от верхней кромки наибольшего транспортируемого изделия до центра крюка крана в верхнем его положении, необходимое для захвата изделия цепью или канатом и зависящее от размеров изделия; принимается не менее 1 м ; C – расстояние от предельного верхнего положения крюка до горизонтальной линии, проходящей через вершину головки рельса; величина этого расстояния колеблется в пределах от 0,5 до 1,6 м в зависимости от грузоподъемности и конструкции крана; А – высота мостового крана; M – расстояние от верхней точки крана до перекрытия, не менее 0,1 м; Н = Н1 + h; H = K + Z + E + F + C; h = A + M

Сетку колонн (ширину l и шаг t колонн) и высоту Н пролета выбирают из унифицированного ряда указанных величин, приведенных в табл.

Размеры унифицированных пролетов и грузоподъемность подъемно-транспортных средств

Ширина пролета, м

Высота Н цеха до нижнего пояса ферм, м

Высота головки кранового рельса, м

Тип кранов

Грузоподъемность крана, т*

6,0; 7,2; 8,4

─

Подвесные

0,25 – 5,0

7,2; 8,4

7,2; 8,4

8,4; 9,6

6,15; 6,95; 8,16

Электрические

мостовые

10; 20/5

10,8

12,6; 14,4

9,65; 11,45

То же

10; 20/5; 30/5

16,2; 18,0

12,65; 14,45

12,0; 13,8

То же

30/5

50/10; 75/25

16,2; 18,0

12,0; 13,8

15,6

11,2; 13,0; 14,8

То же

100/20

150/30

19,8

19,8

Примечание. Полужирным шрифтом выделены наиболее употребляемые значения.

* В числителе и знаменателе указаны значения грузоподъемности двухкрючковых кранов.

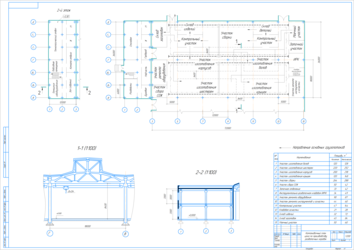

Компоновка и планировка участка, цеха, линии – это две взаимосвязанных параллельно выполняемые работы, представляющие часть проекта, которая увязывает все звенья цехового механизма, превращая его в единую технологическую и инженерно-техническую службу.

Компоновка – это чертеж с изображением на нем в плане производственных, вспомогательных, складских, энергетических и конторско-бытовых помещений цеха, а также примыкающих цехов и служб завода, расположенных в корпусе или части блока, без пространственного размещения оборудования.

Планировка – это графическое изображение на плане всего оборудования, рабочих мест, проездов, проходов, подземных сооружений и инженерных сетей, предназначенных для обслуживания технологических процессов.

Практика. Выбор материала для изготовления деталей

Задание: выбрать марку стали, вид и режим термической обработки для изготовления валов редуктора, диаметр валов 50 мм. По расчету сталь должна иметь s0,2 ³ 900 МПа, KCU = 0,8 кДж/м2.

Из технических условий следует, что требуется объемное упрочнение по всему сечению детали. Используем для решения задачи группу конструкционных сталей – улучшаемых, у которых прокаливаемость при закалке соответствует ³ 50 мм. Из справочников находим, что эта разновидность сталей предназначена для высоконагруженных деталей машин. Выбираем сталь 30ХМ. Эта сталь предназначена для деталей с поперечным размером от 50 до 70 мм, критический диаметр с охлаждением в минеральном масле до 75 мм, при этом в центре детали формируется микроструктура из 90 % мартенсита и 10 % троостита. Упрочнение детали обеспечивается проведением полной закалки и высокотемпературного отпуска. Это позволяет получить для стали 30ХМ предел текучести s0,2 = 1000 МПа. KCU в данном случае тоже соответствует требованиям нашей задачи = 0,8 кДж/м2. По справочным данным сталь 30ХМ удовлетворяет техническим требованиям. Далее выбираем режим термической обработки. Для упрочнения примем термическую обработку, состоящей из полной закалки и высокотемпературного отпуска. Режим полной закалки: tнагр = tАс3 + (70¸80 0С) tнагр = 880-900 0С, время нагрева и выдержки выбирается в зависимости от диаметра для сечения 80 мм – 1 минута на 1 мм = 50 мин. Охлаждающая среда – минеральное масло. Отпуск: tотп = 540 0С по справочнику, время отпуска – 1 час, охлаждение после отпуска – масло (для предотвращения отпускной хрупкости второго рода). Нагревательное устройство – для закалки принимаем камерную печь марки СНО. 2,5/10 (С – сопротивление, Н – нагревательная, О – окислительная атмосфера, 4. 2,5 – габаритные размеры в дм; 10 — температура /10 – температура 1000 0С). Для отпуска принимаем шахтную печь ПН-32.

Задание: Вал двигателя диаметром 60 мм, s0,2 = 600 МПа, KCU = 0,7 кДж/м2.

Из технических условий следует, что требуется объемное упрочнение по всему сечению детали. Используем для решения задачи группу конструкционных сталей – улучшаемых, у которых прокаливаемость при закалке соответствует ³ 60 мм. Из справочников находим, что эта разновидность сталей предназначена для ответственных деталей машин. Выбираем сталь 40ХНМА. Эта сталь предназначена для деталей с поперечным размером от 60 мм, критический диаметр с охлаждением в минеральном масле 70-80 мм, при этом в центре детали формируется микроструктура из 90 % мартенсита и 10 % троостита. Упрочнение детали обеспечивается проведением полной закалки и высокотемпературного отпуска. Это позволяет получить для стали 40ХНМА предел текучести s0,2 = 950 МПа. KCU в данном случае тоже соответствует требованиям нашей задачи = 0,7 кДж/м2. По справочным данным сталь 40ХНМА удовлетворяет техническим требованиям. Далее выбираем режим термической обработки. Для упрочнения примем термическую обработку, состоящей из полной закалки и высокотемпературного отпуска. Режим полной закалки: tнагр = tАс3 + (70¸80 0С) tнагр = 840-860 0С, время нагрева и выдержки выбирается в зависимости от диаметра для сечения 60 мм – 1 минута на 1 мм = 60 мин. Охлаждающая среда – минеральное масло. Отпуск: tотп = 500-600 0С по справочнику, время отпуска – 1 час, охлаждение после отпуска – вода или масло, HRC при этом больше 32. Эта сталь не склонна к отпускной хрупкости Нагревательное устройство – для закалки принимаем камерную печь марки СНО. 2,5/10. Для отпуска принимаем шахтную печь ПН-32.

К компоновке и планировке приступают после разработки технологического процесса, выбора оборудования, расчета площадей для всех основных и вспомогательных структурных подразделений и служб цеха. Компоновка и планировка необходимых по размерам цехов и участков, выполняется в масштабах 1:100, 1:200, 1:500. Техникой выполнения компоновки и планировки предусмотрено графическое изображение коробки промышленного здания, подвалов, нанесение условных обозначений колонн, окон, дверных проемов, ворот, железнодорожных путей, транспортных проездов, пешеходных переходов, опорных и подвесных кранов. При реконструкции цеха на чертеж наносятся параметры существующего здания (сетку колонн, высота здания, глубина заложения фундаментов, расположение всех проездов и окон). При строительстве нового цеха на стадии технологического проектировании необходимо обосновать выбор основных параметров здания, т. ширину сетки колонн, высоту расположения подкрановых путей, высоту корпуса, глубину заложения фундаментов под колонны здания и под оборудование.

Определяются планировкой помещений цеха с размещением оборудования. В проекте указывается наименование и площади участков, наименование помещений, входящих в состав производственных и вспомогательных площадей цеха. Деление площади на вспомогательные и производственные условно. При анализе степени эффект. площади используемых в цехе в качестве основного показателя принимается показатель выпуска продукции с 1 м2 общей площади цеха и только основной площади. Производственные площади предназначены для осуществления технологических процессов в данном цехе. Они включают площади, занимаемые:

наземным транспортным оборудованием (рольганги)

верстаки, стенды, разметочные плиты;

шкафы для инструмента;

складочные места для заготовок и обрабатываемых деталей рабочие места у оборудования;

оборудование для испытаний;

проходы и проезды внутри цеха.

Вспомогательные участки (площади) для:

ремонта оборудования и оснастки;

комнаты для дежурных слесарей, механиков, электриков;

изготовления охлаждающих жидкостей и газов а также защитных атмосфер;

площади магистральных проездов цехов.

Магистральные проезды (ширина больше 4 м) – те проезды, по которым возможны проезды погрузчиков, грузовых и уборочных машин.

В проекте указывают наименование и площади отделений, участков и помещений, входящих в состав производственной и вспомогательной площади цеха. Общекорпусные вспомогательные службы в этом подразделе не указывают.

При строительстве цеха удельная стоимость 1 м2 вспомогательной площади, как правило, не отличается от стоимости 1 м2 производственной площади. При эксплуатации цеха зачастую назначение площади изменяется: вспомогательную площадь используют для производственных участков и наоборот. Высокие показатели выпуска продукции с 1 м2 производственной площади не означают еще рационального использования всей площади цеха, если в цехе имеются излишки вспомогательной площади. Поэтому при анализе степени эффективности использования площади цеха в качестве основного показателя принимается показатель выпуска продукции с 1 м2 общей площади цеха.

16 13ММ Место расположения цеха в комплексе данного производства (корпуса) и его взаимосвязи с другими цехами и службами выявляют на компоновочном плане.

Компоновочный план здания (корпуса) с указанием размещения входящих в него цехов, отделений, участков и вспомогательных помещений является необходимым материалом в составе технического проекта. Назначение компоновочного плана – взаимная увязка входящих в состав корпуса цехов, отделений и участков, выбор оптимального направления производственного процесса и внутрицехового транспорта, анализ грузовых и людских потоков по корпусу, а также определение наилучшего размещения вспомогательных помещений и бытовых устройств.

В тех случаях, когда в состав корпуса входят различные цехи, проекты которых разрабатывают разные отделы проектной организации, компоновочный план корпуса выполняют ответственный проектант ведущего отдела совместно с главным инженером проекта. На компоновочном плане указывают:

— габариты здания (корпуса), маркировку осей здания, стены капитальные наружные и внутренние перегородки (в одну линию), сетку колонн пролетов, отметки фундаментов колонн; границы между цехами и участками; вспомогательные службы, помещения, устройства (трансформаторные подстанции, вентиляционные камеры приточной общеобменной вентиляции, мастерские, кладовые и др

— магистральные и межцеховые проезды, вводы ж. путей;

— общекорпусные и цеховые подъемно-транспортные средства; краны, кран-балки, конвейеры, лифты и др

— подвалы, тоннели, антресоли (с отметками их пола).

Расположение оборудования на компоновочном плане, как правило, не показывают. ; В отдельных случаях, когда расположение основного борудования влияет на компоновочные решения (например, поточные станочные или автоматические линии в механичеких, заливочные конвейеры в механизированных литейных цехах и др. ), на компоновочных планах может быть схематично показано размещение основных групп оборудования.

Компоновочные планы выполняют в мае-штабе преимущественно 1 : 400; для особо крупных корпусов допустимо применение масштаба 1 : 800, а для очень мелких – 1 : 200. На компоновочном плане указывают размеры длины и ширины здания, ширины пролетов, шага колонн.

На свободном поле чертежа компоновочного плана указывают высоту пролетов от пола до низа несущих конструкций покрытия здания и до головки рельсов подкрановых путей (для крановых пролетов). При сложном профиле здания могут потребоваться поперечные разрезы (в одну линию). Бытовые и конторские помещения, запроектированные в отдельно стоящем здании или пристройке, показывают в одну контурную линию.

Пример компоновочного плана дан на рис. 1, условные обозначения, применяемые на чертежах, приведены в табл.

Линии на плане, проведенные через оси колонн, образуют прямую сетку, называемую сеткой колонн.

Расстояние между осями колонн в продольном направлении называется шагом колонны. Он обычно бывает 6 или 12 м. Расстояние между осями колонн в поперечном направлении называется пролетом. Размеры пролетов между продольными осями должны быть кратны 6, начиная с 12. (12, 18, 24 и т.

Продольные оси, идущие вдоль пролетов здания обозначаются заглавными буквами русского алфавита, а поперечные оси обозначаются цифрами.

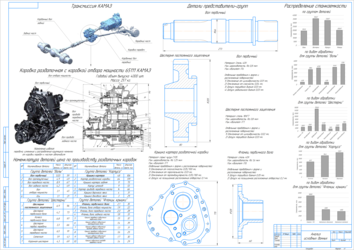

Описание предмета производства

Разработка технологического комплекса производства раздаточных коробок

Анализ трудоемкости и станкоемкости изготовления деталей цеха. Расчет общего количества технологического оборудования цеха

Выбор специализации участков цеха

Расчет количества станков, рабочих мест, площади и числа работающих производственных участков цеха

Расчеты вспомогательных отделений и разработка вариантов их размещения

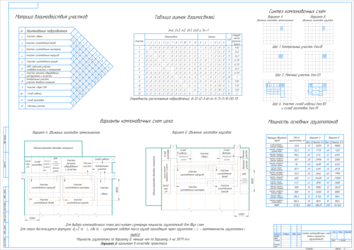

Определение концепции построения вариантов компоновочных схем

Разработка матрицы взаимодействия подразделений

Выбор и обоснование типа и основных строительных параметров производственного здания

Разработка компоновочного плана цеха

Анализ грузопотоков цеха

Расчеты числа станков, количества работающих, производственной площади участка валов

Разработка планировки участка ремонта оборудования

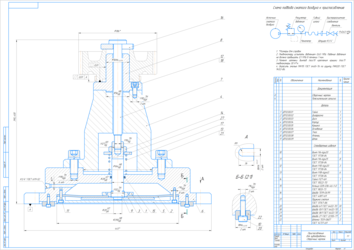

Проектирование приспособления для зубообработки

Уточнение схемы установки заготовки. Разработка схемы приспособления

Составление схемы сил, действующих на заготовку. Расчет усилий закрепления

Выбор зажимных устройств

Назначение технических требований на приспособление, обеспечивающих их точность

Описание конструкции и работы приспособления

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Аннотация

В состав проекта входит пояснительная записка на с. , 16 иллюстраций, 12 таблиц, 6 листов чертежей формата А1.

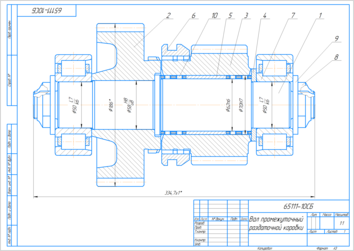

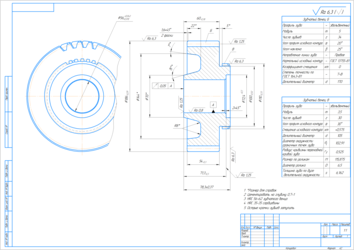

В процессе проектирования разработан проект механосборочного цеха по производству раздаточных коробок грузового автомобиля КАМАЗ для условий среднесерийного производства. В качестве исходных данных выступили программа выпуска деталей цеха, сборочный чертеж раздаточной коробки и ее узлов, а также чертежи первичного вала и шестерни промежуточного вала. При анализе исходных данных детали раздаточной коробки разделены на группы со схожими конструктивными признаками, определена станкоемкость по видам оборудования для каждой группы. В технологической части разработаны компоновочный план цеха и участок изготовления шестерней.

В проекте представлены силовые расчеты и конструктивная проработка станочного приспособления для зубообработки шестерни, которое обеспечивает механизированное закрепление заготовки и снижение вспомогательного времени.

Технологическая часть

При выборе формы организации необходимо учитывать следующие обстоятельства. По технологическому принципу преимущественно формируются цехи на предприятиях единичного и мелкосерийного производства, выпускающих разнообразную и неустойчивую номенклатуру изделий. По мере развития специализации производства, а также стандартизации и унификации изделий и их частей технологический принцип формирования цехов, как правило, дополняется предметным, при котором основные цехи создаются по признаку изготовления каждым из них определенного изделия либо его части.

Предметная форма организации цехов характерна для заводов, имеющих предметную специализацию. В цехах полностью изготовляются закрепленные за ними детали или изделия. Для цехов с предметной формой организации характерны разнообразные оборудование и оснастка, но небольшая номенклатура деталей или изделий. Оборудование подбирается в соответствии с технологическим процессом и располагается в зависимости от последовательности выполняемых операций, т. используется принцип прямоточности. Такое формирование цехов наиболее характерно для предприятий серийного и массового производства.

К преимуществам предметной формы организации можно отнести простое согласование работы цехов, так как всё операции по изготовлению конкретного изделия (детали) сосредоточены в одном цехе. Все это приводит к устойчивой повторяемости производственного процесса, к повышению ответственности руководителя цеха за выпуск продукции в установленные сроки, требуемого количества и качества, к упрощению оперативно-производственного планирования, к сокращению производственного цикла, к уменьшению числа и разнообразия маршрутов движения предметов труда, к сокращению потерь времени на переналадку оборудования, к уменьшению межоперационного времени и ликвидации межцехового пролеживания, к созданию условий, благоприятных для внедрения поточных методов производства, комплексной механизации и автоматизации производственных процессов. Опыт работы предприятий показывает, что при предметной форме организации цехов, указанные выше преимущества приводят к повышению производительности труда рабочих и ритмичности производства, к снижению себестоимости продукции. С учетом изложенного принята предметная форма организации

Расчётная площадь проектируемого цеха составляет 4666 м2. Выберем сетку колон с габаритами 24х12 м, а размеры здания 72х72 м. При заданных параметрах площадь составит 5184 м2, что более чем достаточно для размещения в них проектируемого цеха.

Для внутрицехового перемещения корпусов, крышек и сборочных единиц применяется мостовой кран. Высота пролета кранового здания может быть 10,8 м, 12,6 м в зависимости от габаритов производимых изделий. Определено значение 10,8 м. Крыша со светоаэрационными фонарями увеличит количество пропускаемого света внутрь здания, а также улучшит вентиляцию, что в сумме благоприятно скажется на условиях труда работающих.

Площадь служебно — бытовых помещений составляет 1565 м2. Для их размещения применяют унифицированные типовые секции с сеткой колонн 6х6 м. Ширина пристройки составляет 12 м, длина – 36, 48 и 60 м. Площадь трехэтажной пристройки с габаритами 12х48 м составит 1728 м2, что достаточно для размещения в ней служебных и бытовых подразделений.

Конструкторская часть

На приспособление назначаются следующие технические требования:

Отклонение от параллельности установочной плоскости фланца (поз. 8) относительно поверхности А не более 0,01 мм.

Отклонение от перпендикулярности поверхности Ø56h6 фланца (поз. 8) относительно установочной плоскости фланца не более 0,01 мм.

Пневмопривод испытать давлением 0,63 МПа. Падение давления не должно превышать 0,1 МПа в течение 1 мин.

Момент затяжки винтов (поз. 13) крепления крышки (поз. 6) пневмокамеры 30 Н*м.

Окрасить эмалью ПФ115 ГОСТ 646576 по грунту ПФ020 ГОСТ 945286.

Назначение материала и термообработки для деталей приспособления.

Выберем материал и вид термообработки деталей, исходя из их условий эксплуатации при закреплении сборочной единицы.

Деталь: основание (поз. 6), фланец (поз.

Материал: сталь 20Х ГОСТ 4543-71

Рабочие поверхности должны обладать повышенной износостойкостью. Для этого они подвергаются цементации с последующей закалкой.

Термическая обработка: цементация, закалка (контактирующие места 51,560 HRC, остальные 36,541,5 HRC).

Приспособление имеет вертикальную компоновку и состоит из трех частей. Первая часть представляет собой пневмокамеру, образованную основанием (поз. 6), крышкой (поз. 5), диафрагмой (поз. 2), штоком (поз. 9), диском (поз. 3), шайбой (поз. Основание является базовой частью приспособления и имеет опорную плоскость А, по которой приспособление базируется на стол станка. Также, на данной плоскости предусмотрены два паза, в который базируются шпонки шириной 18h6 и крепятся винтами М6 (поз. 10). Кроме того, на указанной плоскости предусмотрены два сквозных паза шириной 18H14 для крепления приспособления. Со стороны данной плоскости имеется полость, которая закрывается крышкой (поз. 6), крышка крепится восемью винтами М6 (поз. 13) и, таким образом, защемляет тканевую диафрагму (поз. 2) между корпусом и крышкой. Из пневмокамеры выходит шток (поз. 12) на нижний конец которого с помощью диска (поз. 3) и шайбы (поз. 11) крепится центр диафрагмы (поз. Таким образом, диафрагма разделяет камеру на две части верхнюю и нижнюю. В верхнюю полость подаётся воздух через отверстие К1/4”, диафрагма деформируется и тянет шток (поз. 9) вниз. Шток проходит через вторую часть приспособления, образованную корпусом (поз. 4), которая прикреплена к основанию (поз. 6) шестью болтами М18 (поз. 13) и базируется по посадке ∅164H8/h8. В корпусе предусмотрено сквозное ступенчатое отверстие, через которое проходит шток (поз. На шток навинчена гайка (поз. 27), в торец которой упирается пружина, вторым концом пружина упирается в основание (поз. Пружина предназначена для возращения штока (поз. 9) и диафрагмы (поз. 2) в исходное положение после снятия давления в пневмокамере. В шток (поз. 9) вворачивается тяга (поз. 7), который проходит через отверстие во фланце (поз. Фланец (поз. 8) образуют третью часть приспособления, предназначенную для базирования заготовки. Фланец (поз. 8) устанавливается в корпус (поз. 4) по посадке Ø56Н8/h8 и крепится с помощью винтов М10 (поз. 12). На торец заготовки устанавливается быстросъемная шайба (поз. 16), которая прижимает заготовку к фланцу (поз.

Модульная компоновка приспособления обеспечивает его быструю и простую сборку, а также разборку с целью ремонт или замены составных деталей. Кроме того, заменой фланца (поз. 8) можно обеспечить переналадку приспособления для изготовления другого зубчатого колеса, что очень важно в условиях серийного производства. Съемный корпус (поз. 4) обеспечивает потенциальную возможность переналадить приспособление, в принципе, для изготовления другого типа деталей. Главная задача при переналадке обеспечить взаимное положение базовых поверхностей с заданной точностью, что можно достичь точным изготовлением данных деталей или обработкой базовых поверхностей в сборе.

Перед установкой/снятием заготовки снимается шайба (поз. 16). После этого оператором устанавливается заготовка по поверхности Ø56 и торцу стакана (поз. После этого, на торец заготовки, на тягу (поз. 7) помещается шайба (поз. 16) и подается воздух в пневмокамеру. Тяга (поз. 7) вместе со штоком (поз. 9) перемещается вниз, закрепляя заготовку. После обработки необходимо выключить подачу воздуха, и шток (поз. 9) под действием пружины поднимется вверх, открепляя заготовку. После этого необходимо удалить шайбу (поз. 16) и заготовку.

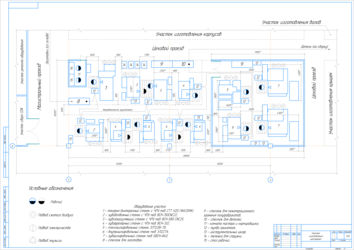

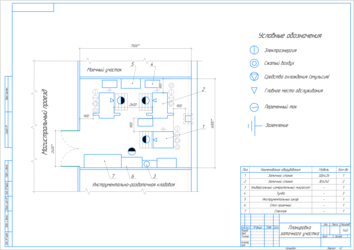

КП ТМ 11 сем РК Лист 5 Участок шестерней. cdw

Оборудование участка

— токарно-винторезный станок с ЧПУ мод. — зубодолбежный станок с ЧПУ мод. ВСН-150

— зубозакргуляющий станок с ЧПУ

— зубофрезерный станок с ЧПУ мод. BCH-332;

— плоскошлифовальный станок 3Л722В-70;

— внутришлифовальный

— зубошлифовальный станок мод. GВСН-840;

— стеллаж для заготовок;

— стеллаж для межоперационного

хранения полуфабрикатов;

— стеллаж для деталей;

— комната мастера и нормировщика;

— инструментальный шкаф;

— тележка для стружки;

Участок изготовления валов

Магистральный проезд

Участок ремонта оборудования

Участок изготовления корпусов

Участок изготовления крышек

Заготовки (со склада)

Направленность грузопотока

Условные обозначения

Подвод сжатого воздуха

Подвод электричества

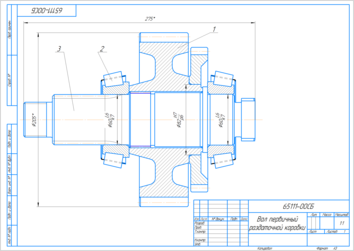

КП ТМ 11 сем РК Лист 6 Приспособление. cdw

*Размеры для справок. Пневмокамеру испытать давлением 0

МПа. Падение давления

не должно превышать 0

МПа в течении 1 мин. Момент затяжки винтов (поз. 11) крепления крышки (поз. 7)

пневмокамеры 30 Н*м. Окрасить эмалью ПФ115 ГОСТ 6465-76 по грунту ПФ020 ГОСТ

Пояснительная записка

Кольцо 028-036-46-1-0

Шайба 6Л ГОСТ 6402-70

Шайба 10Л ГОСТ 6402-70

Шайба 18Л ГОСТ 6402-70

Шайба 27 ГОСТ 22355-77

Схема подвода сжатого воздуха к приспособлению

КП ТМ 11 сем РК Лист 1 Анализ исходных данных. cdw

изменение и распределение крутящего момента

от коробки передач к мостам автомобиля

Мин. шероховатость: Ra 0

Отдельные требования к форме и

расположению поверхностей:

) Отклонение от цилиндричности 0

) Отклонение от соосности 0

) Допуск торцевого биения 0

) Допуск радиального биения 0

Шестерня постоянного зацепления

Материал: сталь 18ХГТ

Мин. шероховатость: Ra 0. 8 мкм

Материал: серый чугун СЧ35

Мин. шероховатость: Ra 1

Отдельные требования к форме и расположению поверхностей:

) Отклонения от плоскостности 0

) Отклонения от параллельности 0

) Отклонения от перпендикулярности 0

) Допуск на позиционное расположение отверстий 0

для группы деталей «Валы

для группы деталей «Шестерни

для группы деталей «Корпуса

Годовой объем выпуска: 4000 шт. расположению поверхностей:

для группы деталей «Фланцы

Группа деталей «Валы

Группа деталей «Шестерни

постоянного зацепления

Группа деталей «Корпуса

Группа деталей «Фланцы

Картер раздаточной коробки

Крышка картера задняя

Картер привода переднего моста

Крышка верхнего люка

Крышка бокового люка

Фланец первичного вала

Фланец вала отбора мощности

Фланец вала переднего моста

Фланец вала заднего моста

Крышка переднего подшипника

Крышка заднего подшипника

привода заднего моста 2

привода заднего моста

Крышка подшипника привода

Коробка раздаточная с коробкой отбора мощности 65111 КАМАЗ

Номенклатура деталей цеха по производству раздаточных коробок

Детали представители-групп

Распределение станкоемкости

Крышка картера раздаточной коробки

КП ТМ 11 сем РК Лист 2 Синтез компоновок. cdw

кладовая оснастки и материалов

Участок ремонта оборудования

инструмента и оснастки

участок входного контроля

Для выбора компоновочного плана рассчитаем суммарную мощность грузопотоков для двух схем. Для этого воспользуемся формулой: Q

— суммарная годовая масса грузов проходящая через грузопоток i; l

— протяженность грузопотока i. Мощность грузопотока по варианту Б

меньше чем по варианту А на 3879 тм. принимаем в качестве проектного. изготовления корпусов

оборудования и оснастки

изготовления шестерен

Движение заготовок прямолинейное

Движение заготовок круговое

Шаг 6. Участок склад изделий (поз. 10)

и склад заготовок (поз. 11)

Синтез компоновочных схем. Наименование подразделения

Очередность расположения подразделений: 8-12-(2-3-6)-(4-5-7)-(1-9)-(10-11)

Матрица взаимодействия участков

Таблица оценок взаимосвязей

Участок изготовления корпусов

Участок изготовления валов

Участок изготовления крышек

Участок изготовления шестерней

Варианты компоновочных схем цеха

Мощность основных грузопотоков

Вариант А. Движение заготовок прямолинейное. Административно-бытовые помещения

Вариант Б. Движение заготовок круговое. Синтез компоновочных схем

Шаг 1. Контрольный участок (поз. 8)

Шаг 2. Моечный участок (поз. 12)

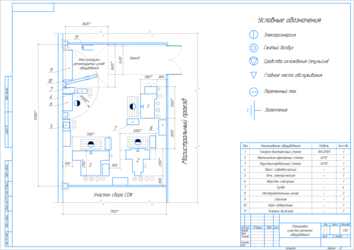

КП ТМ 11 сем РК Лист 3 Компоновка цеха. cdw

Участок изготовления валов

Участок изготовления крышек

Участок изготовления корпусов

Участок изготовления шестерен

Инструментально-раздаточная кладовая (ИРК)

Участок ремонта оборудования

Участок ремонта инструментов и оснастки

цеха по производству

Технологический отдел

Направление основных грузопотоков

КП ТМ 11 сем РК Лист 4 Заточной участок А2. cdw

Наименование оборудования

Универсальный измерительный микроскоп

Инструментальный шкаф

Средства охлаждения (эмульсия)

Главное место обслуживания

Условные обозначения

Магистральный проезд

Инструментально-раздаточная кладовая

КП ТМ 11 сем РК Лист 4 Участок ремонта оборудования А2. cdw

Наименование оборудования

Токарно-винторезный станок

Вертикально-фрезерный станок

Круглошлифовальный станок

Пресс гидравлический

Инструментальный шкаф

Средства охлаждения (эмульсия)

Главное место обслуживания

Условные обозначения

Магистральный проезд

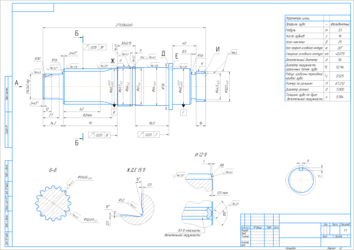

Вал первичный раздаточной коробки. spw

Вал промежуточный раздаточной коробки. spw

Шестерня постоянного зацепления

Шестерня первой передачи

Каретка включения первой

передачи раздаточной коробки

Подшипник роликовый радиальный

однорядный с короткими цилиндрическими

роликами 12611М ГОСТ 520-2002ГЧ

Подшипник роликовый радиальный

с длинными цилиндрическими роликами

двухрядный без колец

Угол профиля исходного контура

Смещение исходного контура

граничных точек зуба

Радиус кривизны переходной

Толщина зуба по дуге

делительной окружности

Угол профиля исходного контура

Смещение исходного контура

граничных точек зуба

Радиус кривизны переходной

Толщина зуба по дуге

делительной окружности

Направление линии зуба

Нормальный исходный контур

Коэффициент смещения

Степень точности по

Цементировать на глубину 0

НRС 56-62 зубчатого венца

HRC 35-35 сердцевины

Острые кромки зубьев затупить