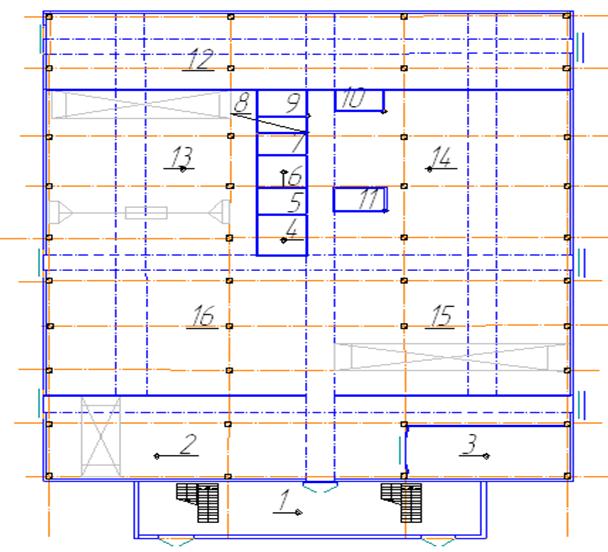

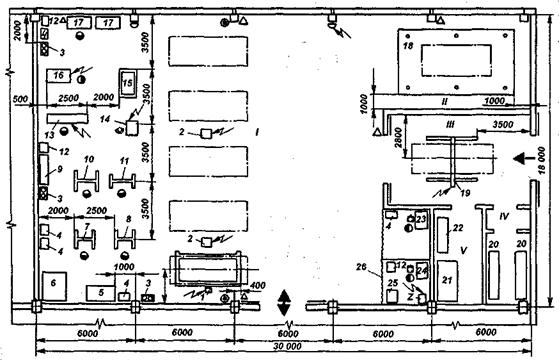

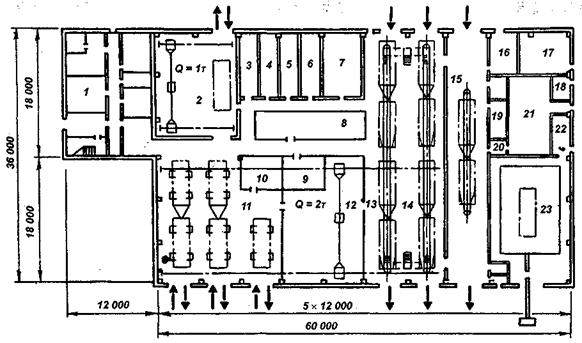

На чертеже представлена планировка производственного участка. Обозначение позиций: 1,2 — 623 Карусельно фрезерный станок. 3 — 6Н13 Вертикально фрезерный ст. 4 — Горизонтально сверлильный ст. 5 — 6М83Г Горизонально фрезерный ст. 6 — 6623 Продольно фрезерный ст. 7 — Агрегатно-сверлильный ст. 8,9 — Горизонтально сверлильный ст. 10,12 — Вертикально-сверлильный ст. 11 — 2Н159 Радиально-сверлильный ст. 13 — Мойка. 14 — Контрольный стол. 15 — Место мастера. 16 — Пожарный щит и ящик с песком. 17 — Место отдыха. 18 — Склад заготовок. 19 — Склад готовой продукции. 20 — Скребковый транспортер. 21 — Люк для сброса стружки. 22 — Эл. питание. 23 — Стеллаж для деталей. 24 — Перезодный мостик. 25 — Рольганг

Представленный материал Планировка производственного участка -1

141. 4 Kb, был просмотрен 17721 раз(а) и скачан 1600 раз(а).

Планировка производственного участка

На чертеже представлена планировка производственного участка механической обработки с условными обозначениями (рабочее место, стол мастера, моечная машина, стол контролера, слесарный верстак и т.

Чертеж вала

Чертеж вала, изготовленного из стали 45 по ГОСТ 1050-88.

Чертеж прямого проходного резца. Чертеж прямого проходного резца, с напайной пластиной из ВК6 по ГОСТ 3882-74, материал стержня сталь 45 по ГОСТ 1050-88, припой Л63.

Чертеж расточного резца

Чертеж расточного резца, с напайной пластиной из ВК8 по ГОСТ 3882-74, материал стержня сталь 40Х по ГОСТ 4543-88, припой Л63 ГОСТ 1.

Полумуфта — чертеж

Чертеж полумуфты из конструкционной легированной хромистой стали 40Х по ГОСТ 4543-71 + чертеж заготовки полумуфты.

Сборный расточной резец

Чертеж расточного резца, со сменной пластиной из Т15К6 по ГОСТ 3882-74, материал стержня сталь 45 по ГОСТ 1050-88, материал опорной пластины ВК15.

Чертеж вала-шестерни

В архиве находятся 2 чертежа формата А2: 1) чертеж вала-шестерни, изготовленного из стали 50Г (ГОСТ 4543-71); 2) чертеж заготовки вала-шестерни.

Чертеж круглой протяжки (13)

Чертеж комбинированной протяжки. Материал рабочей части — быстрорежущая сталь Р6М5 по ГОСТ 19265-73, материал хвостовика — конструкционная легированная хромистая сталь 40Х по ГОСТ 4543-90. Количество зубьев — 30.

Ведомый вал

Чертёж ведомого вала, изготовленного из стали 45 по ГОСТ 1050-88.

1 Технологическая планировка производственных зон и участков

1 Зоны ТО и ТР

Технологическая планировка зон и участков представляет собой план расстановки постов, автомобиле-мест ожидания и хранения, технологического оборудования, производственного инвентаря, подъемно-транспортного и прочего оборудования и является технической документацией проекта, по которой расставляется и монтируется оборудование. Степень проработки и детализации технологической планировки зависит от этапа проектирования.

Для разработки общего объемно-планировочного решения зданий предприятия в ряде случаев недостаточно иметь только площади отдельных помещений, рассчитанных по удельным показателям, а необходимо знать геометрические размеры и конфигурацию отдельных зон и участков, что требует укрупненной проработки их планировочных решений. Это прежде всего относится к зонам ТО и ТР, особенно при поточном методе организации ТО, и участкам с крупногабаритным оборудованием и въездом на них автомобилей, например кузовному, окрасочному. Поэтому в ряде случаев проработка планировочных решений отдельных зон и участков производится одновременно с разработкой общего объемно-планировочного решения зданий АТП.

Уточнение и окончательная доработка технологических планировок зон и участков выполняются на основе размеров помещений исходя из принятого общего объемно-планировочного решения зданий.

С учетом противопожарной опасности и санитарных требований следует предусматривать отдельные помещения для следующих групп работ:

а) моечных, уборочных и других работ комплекса ЕО, кроме заправки автомобилей топливом;

б) постов ТО-1, ТО-2, Д-1, разборочно-сборочных и регулировочных работ ТР;

Требуемый опыт работы: 3–6 лет

Полная занятость, полный день

Работодатель, вероятно, уже нашел нужного кандидата и больше не принимает отклики на эту вакансию

Общее руководство персоналом производственного участка (полный цикл производства мебельной кромки). Обеспечение выполнения сменных заданий, решение организационных вопросов. Работа с технической.

Опыт работы на производстве. Опыт руководства рабочим персоналом. Умение работать с ПК.

Осуществлять рациональное планирование и распределение работ на закрепленных участках. Координировать и контролировать работу на участках. Обеспечивать выполнение участками в установленные.

Высшее техническое образование. Умение планировать и оптимизировать загрузку участка, умение ставить задачи и контролировать их выполнение. Уверенный пользователь ПК.

Работодатель сейчас онлайн

100 % выполнение плана участка. Организация работы участка (распределение работы между сотрудниками; определение очередности выполнения задач). Контроль качества выпускаемой продукции (контроль.

Владение ПК на уровне уверенного пользователя. Уметь планировать свою деятельность, оценивать текущий статус и корректировать работу для достижения конечной цели.

Проведение работ по подготовке композиционных полимерных материалов , получению , контролю и планированию выпуска деталей и изделий из композиционных полимерных материалов (пластмасс.

Опыт работы в данной сфере не менее 3 лет. Знание и принцип работа ТПА (литьевой машины) для изготовления.

Полное руководство производственно-хозяйственной деятельностью цеха по производству деревообрабатывающего оборудования. Руководство коллективом более 30 сотрудников (операторы, слесари-сборщики, грузчики, электрики).

Опыт работы на машиностроительном или металлообрабатывающем предприятии в должности начальника/заместителя начальника цеха, производства, отдела не менее 3-х лет.

Требуемый опыт работы: не требуется

Сейчас эту вакансию смотрят 2 человека

- Выполнять распоряжения руководства

- Обеспечивать, вести учет поступления и расход сырья, вспомогательных материалов

- Снимать фактические остатки сырья и вспомогательных материалов, соблюдать чистоту на участке

- Способность быстро обучаться, внимательность, стрессоустойчивость

- Умение планировать свою работу, коммуникабельность, пунктуальность

- Оформление по ТК РФ, полностью «белая» заработная плата

- Социальные гарантии (оплата больничного, отпусков)

- Частичная компенсация питания

- Подарки от компании раз в квартал

- Возможность профессионального и карьерного роста

Вакансия опубликована 29 июля 2022 в Казани

О данном работодателе пока нет отзывов или он скрыл их на нашем сайте

Ваши отзывы помогают людям принимать взвешенные карьерные решения

Организация, планирование и контроль выполнения производственных планов на участке. Качественное и своевременное выполнение производственной программы. Руководство возглавляемого участка, направленное на.

Высшее техническое образование. Опыт работы на производстве не менее 2 лет. Владение программами MS Office.

Организация работы на производственном участке. Контроль за изготовлением деталей и выполнение плана.

Среднее профессиональное образование. Опыт работы.

Планирование и организация строительного процесса. Заказ на необходимые материалы, технику, транспорт, средства малой механизации, прочие потребности. Контроль за качеством, устранением.

Работоспособность. Самоорганизованность. Умение работать с людьми.

Прием жирового сырья. Отбор проб. Контроль за расходом сырьевых компонентов и уровнем заполнения расходных емкостей.

Способность быстро обучаться, внимательность, умение планировать свою работу.

Организация учебного процесса. Руководство практическими занятиями и учебно-производственными работами. Проведение практических занятий и учебно-производственных работ, связанных с профессиональным.

Высшее образование. Опыт работы.

Руководство и организация труда работников бригады, выполнение и контроль технологического процесса и комплекса операций, выполнение требований по охране труда и.

Высшее профильное образование (КНИТУ КХТИ).

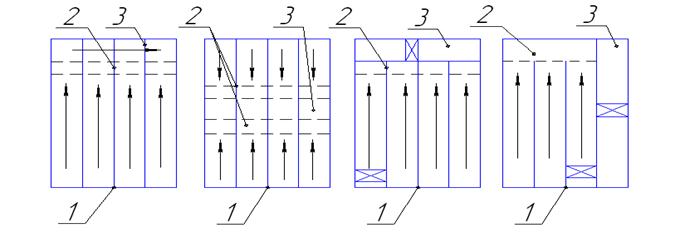

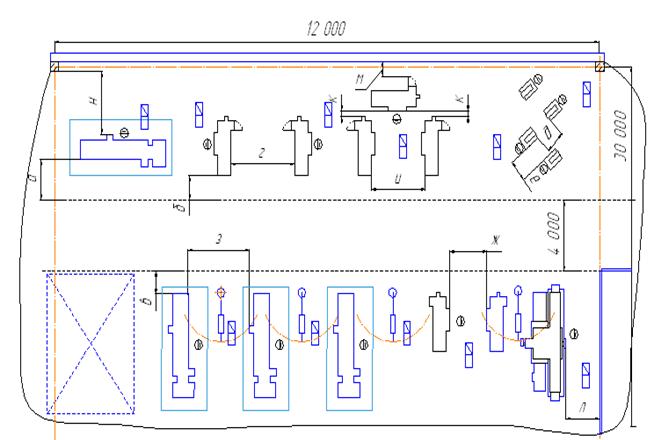

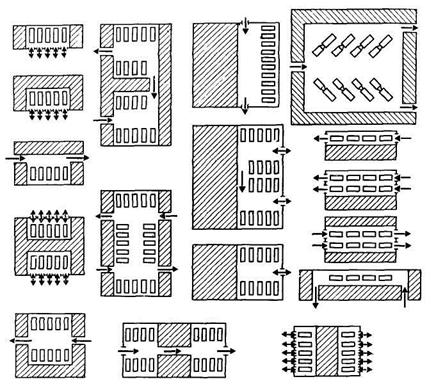

Компоновочные схемы механосборочных цехов приведены на рис 24.

а) б) в) г)

Рис. Компоновочные схемы механосборочных цехов:

1 – механическая обработка; 2 – узловая сборка; 3 – общая сборка.

Отделение или цех общей сборки с конвейером размещают перпендикулярно к линиям обработки после узловой сборки в конце корпуса или в его середине (рис. а, б). При этом обеспечивают наиболее благоприятные условия передачи изготовляемых деталей и сборочных единиц на конвейер общей сборки в процессе прямоточной межоперационной передачи.

В серийном и единичном производстве применяют компоновочные схемы размещения цеха (отделения) общей сборки в отдельном пролете перпендикулярно или параллельно пролетам или участкам механических цехов (рис.

в, г).

Компоновочная схема механического цеха представлена на рис.

Рис. Компоновочная схема механического цеха: 1 — служебно-бытовые помещения (2 этажа); 2 – склад заготовок и материалов; 3 –заготовительное отделение; 4 — участок ремонта приспособлений и инструмента; 5– инструментально-раздаточная кладовая; 6 –заточное отделение; 7 – бюро техконтроля; 8 – цеховая ремонтная база; 9 –отделения по ремонту электрооборудования; 10 –отделение по переработке стружки; 11 — отделение приготовления и раздачи СОЖ; 12 – промежуточный склад; 13 – участок валов; 14 – участок шестерен; 15 – Участок обработки суппортов; 16 – участок обработки станин и столов.

Содержание и основные этапы проектирования пространственной планировки цеха приведены на рис.

Выбор варианта расположения оборудования на участках механической обработки

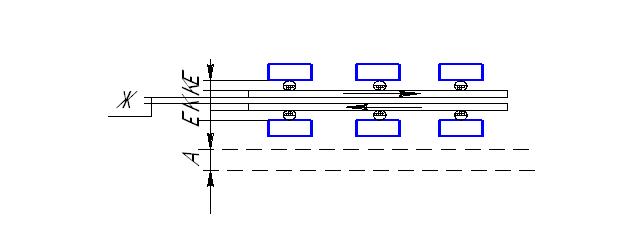

Расположение станков на участках и линиях механической обработки определяется организационной формой производственного процесса, длиной станочных участков, числом станков, видом межоперационного транспорта, способом удаления стружки и другими факторами. Варианты размещения станков приведены на рис.

Рис. Варианты размещения станков относительно транспортных средств

а– продольное; б – поперечное; в – угловое; г – кольцевое

Предварительное определение площади цеха и основных параметров производственного здания. Планировка оборудования и рабочих мест

Основные требования к оформлению планов расположения оборудования и рабочих мест, а также используемые при этом обозначения приведены на рис.

Ширину магистральных проездов, по которым осуществляется межцеховые перевозки, принимают равной 4500 – 5500 мм. Ширина цеховых проездов зависит от вида напольного транспорта и габаритных размеров перемещаемых грузов. Для всех видов напольного электротранспорта ширина проезда А (мм) составляет: при одностороннем движении А = Б + 1400, при двустороннем движении А = 2Б + 1600, для робокар при одностороннем движении А = Б + 1400, где Б – ширина груза, мм. Ширину пешеходных переходов принимают равной 1400 мм.

Размещение оборудования в соответствии с выбранным вариантом необходимо обеспечить установленными нормами расстояний между оборудованием при различных вариантах их размещения, а также ширины проездов.

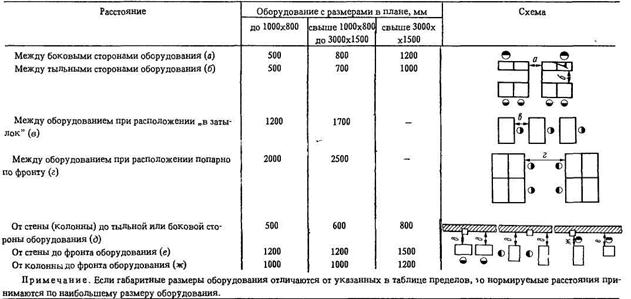

Указанные нормы для схемы рис. даны в табл.

При предварительной проработке компоновочной схемы общую площадь участка и цеха определяют по показателю Sуд. площади, на один станок или одно рабочее место:

Sо=S уд. о Сц,

где Сц — принятое число станков, а в случае сборки- рабочих мест цеха (участка).

Этот показатель зависит от габаритных размеров применяемого оборудования и транспортных средств.

Рис. Фрагмент планировки расположения основного и вспомогательного оборудования на участке механообработки: 1 – участок ремонта приспособлений и инструмента; 2 – инструментально-раздаточная кладовая; 3 – заточное отделение; 4 – бюро техконтроля; 5 – стеллаж для инструмента и оснастки; 6 – консольно-поворотный кран; 7 – токарный станок; 8 – пожарный щит.

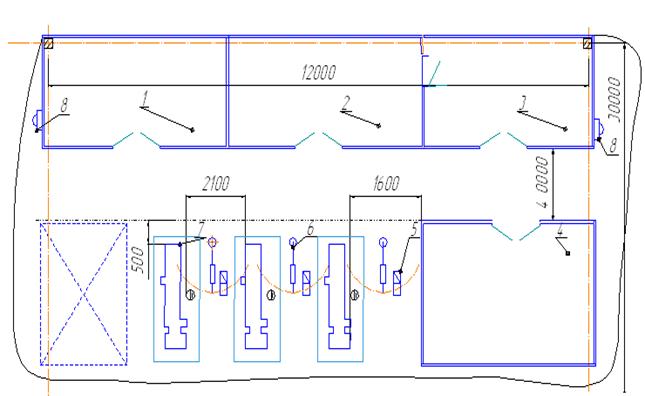

Пример планировочного решения станочной линии со стационарным конвейером приведен на рис.

Рис. Транспортная система со стационарным конвейером, при нормах расстояний А = 1400; Д = 400; Е = 1070; Г = 900: Ж ≥ 300; К зависит от размера изготовляемых деталей.

Рис. Схема расположения станков

Нормы расстояний, мм, станков от проезда, между станками, а также от станков до стен и колон зданий

Расстояние

Наибольший габаритный размер станка в плане, мм, не более

От проезда до:

Фронтальной стороны станка (а)

1600/1000

2000/1000

боковой стороны станка (б)

700/500

тыльной стороны станка (в)

Между станками при расположении их:

В затылок (г)

1700/1400

2000/1600

2600/1800

Тыльной стороной друг к другу (д)

Боковыми сторонами друг к другу (е)

1300/1200

Фронтовыми сторонами друг к другу

1300/1200

Одного станка (ж)

2100/1900

2500/2300

Двух станков (з)

1700/1400

1700/1600

По кольцевой схеме (и)

2500/1400

2500/1600

От стен колонн до:

Фронтовой стороны станка (л)

1600/1300

1600/1500

Тыльной стороне станка (м)

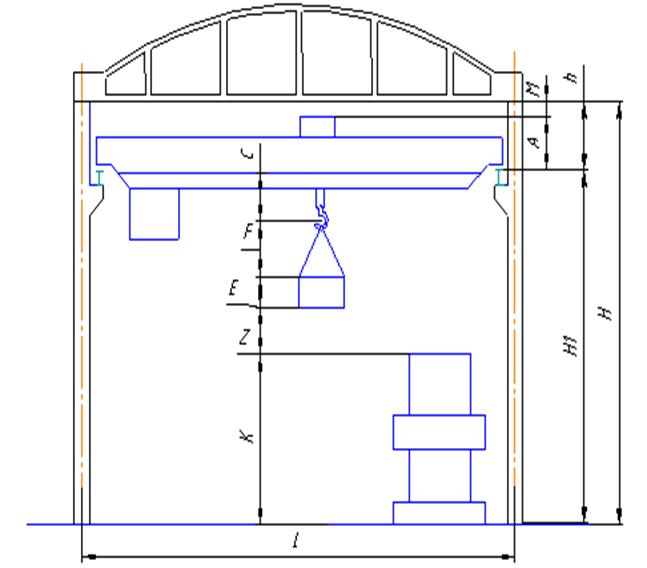

Важным при проектировании является выбор строительных параметров здания — сетки колонн и высоты пролета. Поперечный разрез пролетапоказан на рис.

Рис. Поперечный разрез пролета

Высота пролета: H=K +Z +E +F +C +A+M, где K – высота оборудования не менее 2,3 м; Z – безопасное расстояние между грузом и оборудованием, не менее 0,4м; E – высота наибольшего по размеру изделия в положении транспортирования; этот промежуток принимается равным 0,5 – 1,0 м; F – расстояние от верхней кромки наибольшего транспортируемого изделия до центра крюка крана в верхнем его положении, необходимое для захвата изделия цепью или канатом и зависящее от размеров изделия; принимается не менее 1 м ; C – расстояние от предельного верхнего положения крюка до горизонтальной линии, проходящей через вершину головки рельса; величина этого расстояния колеблется в пределах от 0,5 до 1,6 м в зависимости от грузоподъемности и конструкции крана; А – высота мостового крана; M – расстояние от верхней точки крана до перекрытия, не менее 0,1 м; Н = Н1 + h; H = K + Z + E + F + C; h = A + M

Сетку колонн (ширину l и шаг t колонн) и высоту Н пролета выбирают из унифицированного ряда указанных величин, приведенных в табл.

Размеры унифицированных пролетов и грузоподъемность подъемно-транспортных средств

Ширина пролета, м

Высота Н цеха до нижнего пояса ферм, м

Высота головки кранового рельса, м

Тип кранов

Грузоподъемность крана, т*

6,0; 7,2; 8,4

─

Подвесные

0,25 – 5,0

7,2; 8,4

7,2; 8,4

8,4; 9,6

6,15; 6,95; 8,16

Электрические

мостовые

10; 20/5

10,8

12,6; 14,4

9,65; 11,45

То же

10; 20/5; 30/5

16,2; 18,0

12,65; 14,45

12,0; 13,8

То же

30/5

50/10; 75/25

16,2; 18,0

12,0; 13,8

15,6

11,2; 13,0; 14,8

То же

100/20

150/30

19,8

19,8

Примечание. Полужирным шрифтом выделены наиболее употребляемые значения.

* В числителе и знаменателе указаны значения грузоподъемности двухкрючковых кранов.

Обновлено 21 июля

Был(а) в этом месяце

Начальник производства, цеха, участка

Полная занятость, готов к командировкам

55 лет (родился 04 мая 1967), высшее образование, cостоит в браке, есть дети

Имя, телефон и почта доступны только авторизованным работодателям

Опыт работы 37 лет и 4 месяца

- Ведущий инженер по инструментуДекабрь 2020 – работает сейчас (1 год и 9 месяцев)

- Ведущий инженер по инструментуОктябрь 2021 – декабрь 2021 (3 месяца)Звезда Редуктор, Санкт-Петербург

- Начальник инструментальной службы заводаОктябрь 2018 – октябрь 2021 (3 года и 1 месяц)АО Киров-энергомаш, Санкт-ПетербургОбеспечение производства инструментом, оснасткой, приспособлениями. Контроль, учёт, планирование. В подчинении отдел закупки, инструментальные участки, кладовые инструмента.

- Начальник энерго-механического отдела, главный механикМарт 2016 – сентябрь 2018 (2 года и 7 месяцев)ООО Севзапканат, Санкт-ПетербургАдминистративное руководство отделом. Контроль. учет, поддержание оборудования в рабочем состоянии. Определение потребности предприятия в оборудовании, инструменте и оснастке; своевременное оснащение производства; организация учета и хранения инструмента; обеспечение эффективного и безопасного применения оборудования, инструмента на рабочих местах. Соблюдение правил ОТ, ПБ и ТБ.

- Начальник инструментального цехаАвгуст 2015 – март 2016 (8 месяцев)ОАО «Климов», Санкт-ПетербургОбязанности начальника цеха. Административное руководство, контроль ТБ, ПБ; контроль материалов, норм расхода, заработной платы; контроль производства: качества продукции, графиков выпуска, состояния оборудования, оснащенности вверенного участка инструментом и материалами.

- Заместитель начальника отдела внешней кооперацииМай 2015 – август 2015 (4 месяца)НПП Адвент, Санкт-ПетербургОбязанности: административное руководство, контроль ТБ, ПБ, проведение инструктажей; контроль материалов, норм расхода, заработной платы; контроль производства: качества продукции, графиков выпуска, состояния оборудования — планово-предупредительные ремонты, оснащенности вверенного участка инструментом и материалами.

- Руководитель инструментального хозяйства заводаАпрель 2014 – май 2015 (1 год и 2 месяца)ОАО «Криогенмаш», БалашихаОпределение потребности предприятия в инструменте и оснастке; своевременное оснащение инструментом производства; организация учета и хранения инструмента; обеспечение эффективного и безопасного применения инструмента на рабочих местах; создание постоянного резервного запаса; техническое обслуживание и ремонт инструмента. В подчинении БИХи цехов.

- Начальник участка станков с ЧПУАвгуст 2009 – март 2014 (4 года и 8 месяцев)НПЦ «КРОПУС», ЭлектростальСтанки с ЧПУ HAAS, FANUK, FAGOR. Наладка и техническая поддержка имеющихся в производстве станков с ЧПУ. Изготовление приборов неразрушающего контроля. Составление и отработка технологии изготовления изделий, подбор режущего и вспомогательного инструмента, разработка и внедрение управляющих программ для станков с ЧПУ, отработка программ, запуск в серию.

- Начальник отдела продаж металлообрабатывающего оборудованияИюнь 2006 – июнь 2009 (3 года и 1 месяц)Продажа, техническое и технологическое сопровождение металлообрабатывающего оборудования с ЧПУ, производства холдинга AGIE CHARMILLES MIKRON, Швейцария.

- Менеджер в торговлеСентябрь 2003 – апрель 2006 (2 года и 8 месяцев)ООО «Домотехника», ЭлектростальПланировка, чертежи планировки новых магазинов, закупка оборудования, контроль за оснащением новых магазинов. Учёт основных фондов. Контроль требований по расстановке оборудования и товаров, правил торговли. Контроль дисциплины. Организация контрольных закупок, проведение инвентаризаций.

Ведение группы товаров. Контроль остатков, поиск поставщиков, закупка товара, экспедиторство, распределение по магазинам, ведение документации в 1С. - Октябрь 1995 – сентябрь 2003 (8 лет)ОАО «ЭЛЕМАШ», ЭлектростальРуководство комплексной бригадой. В подчинении от 40 чел.

Оборудование: токарные автоматы продольного точения, моечные установки УПН, гидравлические одностоечные пресса, кривошипные и эксцентриковые пресса холодной штамповки, гильотинные ножницы, машины контактной точечной сварки.

Одновременно: руководство подрядным коллективом участка вакуумного отжига. В подчинении 7 чел.

Оборудование: двухкамерные вакуумные печи RVF-924-R (HV) S фирмы ‘IPSEN’.

Освоено производство новых видов продукции.

Обязанности: административное руководство, контроль ТБ, ПБ, проведение инструктажей; контроль материалов, норм расхода, заработной платы; контроль производства: качества продукции, графиков выпуска, состояния оборудования — планово-предупредительные ремонты, оснащенности вверенного участка инструментом и материалами. Участие в освоении нового оборудования, отработке технологии изготовления новой продукции. - Оператор-программист фрезерных станков с ЧПУЯнварь 1993 – октябрь 1995 (2 года и 10 месяцев)ОАО «ЭЛЕМАШ», ЭлектростальЗапущено новое производство: цех станков с ЧПУ фирмы «МАНО», электроника «Сименс». Обязанности: освоение и запуск станков (без обучения, по инструкции на английском языке); составление управляющих программ по чертежам, отладка программ, подбор режущего и вспомогательного инструмента, выпуск крупно- и мелкосерийной продукции.

- Фрезеровщик инструментального производстваМарт 1985 – январь 1993 (7 лет и 11 месяцев)ОАО «ЭЛЕМАШ», ЭлектростальИзготовление режущего, мерительного, штампового инструмента и оснастки. Работа на любых фрезерных станках.

- Трубопроводчик судовой, фрезеровщикМай 1986 – май 1988 (2 года и 1 месяц)Судоремонтный завод в/ч 74916, ВладивостокБудучи призваным служить на Тихоокеанский флот, как имеющий рабочую специальность и высокую квалификацию направлен на судоремонтный завод, город Владивосток. Во время службы основными обязанностями были: ремонт и замена трубопроводной арматуры, трубопроводов на надводных и подводных судах Тихоокеанского флота ВМС, изготовление специального крепежа и оснастки для ремонта.

- Московский государственный технологический университет «Станкин»Высшее образование, Вечерняя, 1994Факультет: Автоматизированные системы инструментального производства

- Московский областной политехнический техникумСреднее специальное образование, Дневная/Очная, 1986Специальность: Техник-технолог инструментального производства

Глубокие знания режущего, мерительного инструмента. Отличное знание металлообрабатывающего оборудования, технологии металлообработки. Большой опыт руководства. Умение решать производственные вопросы без конфликтов с неоднородным коллективом. Высокая квалификация в области обработки металлов на станках с ЧПУ. Отличные знания программирования и наладки станков с ЧПУ. Начало карьеры с «нуля»: начинал работу в рабочей должности после окончания техникума. Способность принимать нестандартные решения. Опыт работы мастером, начальником участка, начальником отдела продаж сложного металлообрабатывающего оборудования с ЧПУ, руководителем инструментального хозяйства завода, начальником цеха. Опыт работы на крупных стратегических государственных предприятиях и на небольших производствах. Водительские права кат. В, личный автомобиль. Возможны командировки. Коммуникабелен, легко обучаем. Рекомендации предоставляются по запросу. Компьютер-уверенный пользователь, осваиваю программы в сжатые сроки. Английский язык-продолжаю обучение.

Высшее техническое образование — Московский Станко-инструментальный университет (СТАНКИН). Глубокие знания режущего, мерительного инструмента. Отличное знание металлообрабатывающего оборудования, технологии металлообработки. Большой опыт руководства. Умение решать производственные вопросы без конфликтов с неоднородным коллективом. Высокая квалификация в области обработки металлов на станках с ЧПУ. Отличные знания программирования и наладки станков с ЧПУ. Начало карьеры с «нуля»: начинал работу в рабочей должности после окончания техникума. Способность принимать нестандартные решения. Опыт работы мастером, начальником участка, начальником отдела продаж сложного металлообрабатывающего оборудования с ЧПУ, руководителем инструментального хозяйства завода, начальником цеха. Опыт работы на крупных стратегических государственных предприятиях и на небольших производствах. Водительские права кат. В, личный автомобиль. Возможны командировки. Коммуникабелен, легко обучаем. Рекомендации предоставляются по запросу. Компьютер-уверенный пользователь. Английский язык-продолжаю обучение. Ключевые слова: машиностроение, металлообработка, инструментальное производство.

Технологическая планировка зон и участков — план расстановки постов, автомобиле – мест ожидания и хранения, технологического оборудования, подъемно – транспортного оборудования и является технической документацией проекта, по которой расставляется и монтируется оборудование.

Производственная зона СТОА начинается с зоны приемки – выдачи автомобилей, которая относится как к административной и коммерческой, так и к производственной части станции. К ней примыкает зона диагностирования.

— контрольно – измерительное и диагностическое оборудование следует располагать таким образом, чтобы им было удобно пользоваться как при приемке – выдаче автомобиля, так и при выполнении ТО и ремонта.

Планировочное решение зон ТО и ТР разрабатывается с учетом требований ОНТП и Ведомственных строительных норм предприятий по обслуживанию автомобилей (ВСН)

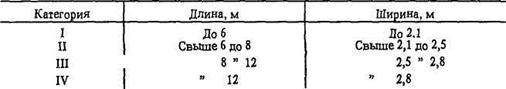

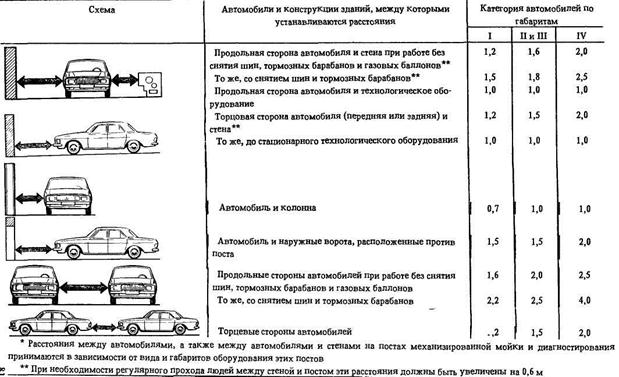

Таблица 4. Категории автомобилей по габаритным размерам

б) постов ТО – 1, ТО – 2, Д – 1, разборочно – сборочных и регулировочных работ ТР;

в одном помещении с постами ТО и ТР допускается размещать следующие участки: агрегатный, слесарно – механический, электротехнический, по изготовлению технологического оборудования, приспособлений и производственного инвентаря.

Посты мойки, уборки и других работ, комплекса ЕО при температуре наружного воздуха 0 °С и выше допускается предусматривать на открытых площадках или под навесом. Посты (линии) уборочно – моечных работ обычно располагаются в отдельных помещениях, что связано с характером выполняемых операций (шум, брызги, испарения).

Линии (посты) общего диагностирования (Д – 1) тормозов, углов установки управляемых колес, приборов освещения и сигнализации допускается размещать в одном помещении с постами ТО и ТР. Посты углубленного диагностирования (Д – 2), связанные с проверкой тягово – экономических качеств автомобилей, из – за повышенного шума при работе стенда следует располагать в отдельных изолированных помещениях.

Посты ТО – 1 могут располагаться в общем помещении с постами ТО – 2 и ТР. При поточной организации ТО – 1 линии располагают в обособленных помещениях.

Посты ТО – 2 можно располагать в общем помещении с постами ТО – 1 и ТР. При поточной организации ТО – 2 линии следует располагать или в обособленном помещении, или в общем помещении с линиями ТО – 1. В последнем случае ТО – 1 и ТО – 2 желательно выполнять на одной линии.

Посты ТР можно располагать в общем помещении с постами ТО – 1 и ТО – 2.

Площадь этой зоны составляет примерно 40 % общей производственной площади, а площадь склада запасных частей – 10 – 15 % общей площади. Специфика работ требует, чтобы 1 / 3 постов была оснащена подъемниками, 1 / 3 – ямами и 1 / 3 постов была напольной.

При размещении постов ТО и ТР необходимо руководствоваться нормируемыми расстояниями между автомобилями, а также между автомобилями и элементами здания (табл. 2), которые установлены в зависимости от категории автомобилей:

Продольная сторона автомобиля и стена

Продольная сторона автомобиля и технологическое оборудование

Торцевая сторона автомобиля и стена

Торцевая сторона автомобиля и технологическое оборудование

Автомобиль и колонна

Автомобиль и наружные ворота

Продольные стороны автомобилей

Торцевые стороны автомобилей

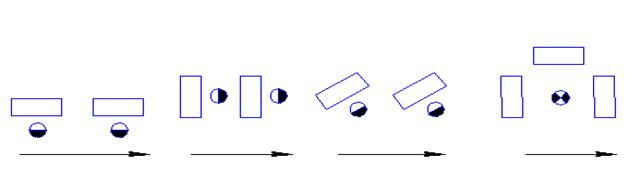

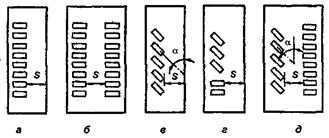

По взаимному расположению посты могут быть прямоточными и тупиковыми. Прямоточное расположение нескольких постов (рис. 2) используется для ЕО, ТО – 1 и ТО – 2 при поточном методе обслуживания автомобилей, а прямоточные одиночные (проездные и тупиковые) посты – для ТО и ТР при выполнении работ на отдельных постах.

Рис. Схемы планировки зоны ТО при прямоточном расположении постов

При тупиковом расположении постов в зонах ТО и ТР расстановка постов может быть прямоугольной однорядной (рис. 3, а) и двухрядной (5), косоугольной (в), а также комбинированной однорядной (г) и двухрядной (д).

Рис. Схемы планировки зоны ТО и ТР при тупиковом расположении постов: S – ширина проезда; а – угол установки относительно проезда

1) агрегатных, слесарно – механических, электротехнических;

2) испытания двигателей;

3) ремонта приборов системы питания бензиновых и дизельных двигателей;

4) ремонта аккумуляторных батарей;

5) шиномонтажных и вулканизационных работ;

6) кузнечно – рессорных, медницких, сварочных, жестяницких и арматурных работ;

7) деревообрабатывающих и обойных работ;

8) окрасочных работ.

Расстановка оборудования на участках (рис. 10) должна выполняться с учетом условий техники безопасности, удобства обслуживания и монтажа оборудования при соблюдении нормативных расстояний между оборудованием, между оборудованием и элементами зданий.

Рис. Планировка зоны производственного участка

Между боковыми и тыльными сторонами оборудования

Между оборудованием при расположении попарно

От стены, колонны до тыльной или боковой стороны оборудования

От стены, колонны до фронтальной стороны оборудования

Таблица 4. Нормируемые расстояния для размещения слесарного оборудования, мм

Компоновка производственно – складских помещений

Планировка (компоновка) производственно – складских помещений предприятия производится с учетом:

– требований, обусловливающих рациональное взаиморасположение производственных зон, участков и складов;

– противопожарных и санитарных требований, связанных – с размещением взрыво – и пожароопасных производств;

– основных положений по унификации объемно – планировочных решений зданий (конфигурация здания в плане, сетка колонн, направление пролетов и пр.

Разработка планировки производственного корпуса автотранспортного предприятия (рис. 12) выполняется в следующей последовательности:

Рис. Планировка производственного корпуса

– уточняется состав производственных зон, участков и складов, размещаемых в данном здании;

– определяется общая площадь здания;

– выбираются сетка колонн, строительная схема и габаритные размеры здания с учетом требований по унификации объемно – планировочных решений;

– при принятой строительной схеме прорабатываются варианты компоновочных решений производственного корпуса.

Взаимное расположение производственных помещений зависит от назначения, производственных связей, технологической характеристики выполняемых в них работ (однородны или неоднородны), строительных, санитарно – гигиенических и противопожарных требований.

В общем планировочном решении основными являются помещения для постов ТО и ТР. Расположение зон должно обеспечивать как последовательное прохождение автомобилями различных видов ТО, диагностирования и ТР (например: ЕО – ТО – 1; ЕО – ТО – 2; ЕО – Д – 1; ЕО – Д – 2; ЕО – ТР; ЕО – ТО – 1; ЕО – ТО – 2 – ТР), так и независимое. Указанные связи осуществляются через помещения хранения или посты ожидания.

При размещении предприятия в двух зданиях, из которых одно предназначается для хранения подвижного состава, а другое – для производства ТО и ТР, помещения для ЕО рекомендуется располагать в здании подвижного состава.

Одиночные посты и поточные линии диагностирования следует располагать так, чтобы после них автомобили могли проезжать в любую производственную зону непосредственно или через стоянку.

Зона постов ТР по характеру производственного процесса должна быть непосредственно связана со всеми вспомогательными производственными участками, которые обычно располагаются смежно с зоной ТР по периметру здания.

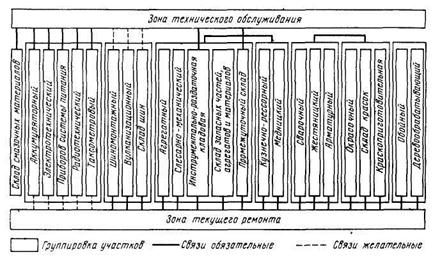

Характер отдельных видов работ, выполняемых на производственных участках, которые технологически связаны с постовыми работами данного вида ТО и ТР, позволяет выделить соответствующие посты и участки в определенные группы:

посты уборочно – моечных работ, помещения для насосной и сушки спецодежды, аппаратная (пульт управления), очистные сооружения;

посты ТО – 1 и ТО – 2, участки ремонта электрооборудования, ремонта приборов системы питания, аккумуляторный, склад смазочных материалов с насосной, промежуточная кладовая, посты Д – 1 и Д – 2;

посты разборочно – сборочных работ ТР, агрегатный участок, склад агрегатов, промежуточная и инструментально – раздаточная кладовые. К этой же группе относятся слесарно – механический участок и склад запасных частей и материалов;

посты ТР снятия и установки колес подвижного состава, шиномонтажный и вулканизационный участки, склад шин и камер;

кузнечно – рессорный и медницкий участки, склад металла;

сварочный и жестяницкий участки (с постами), арматурный участок, склады ацетилена и кислорода;

окрасочный участок с постами подготовки, окраски и сушки, краскоприготовительная, склад красок, насосная автоматического пожаротушения, очистные сооружения;

деревообрабатывающий участок (при необходимости с постом), обойный участок, склад пиломатериалов.

Не допускается сообщение стоянки автомобилей с участками: аккумуляторным, вулканизационным, сварочным, медницким, деревообрабатывающим, обойным, окрасочным, и со складом масел.

Помещения, в которых выполняются работы по топливной аппаратуре и другие, требующие естественного освещения, следует располагать по наружному периметру здания.

В общем планировочном решении возможны различные варианты расположения постов ТО и ТР, а также помещений производственных участков (рис. Расположение производственных участков и складов определяется их технологическим тяготением к основным зонам ТО и ТР.

Рис. Варианты расположения постов и производственных помещений (последние заштрихованы)

Однородный характер отдельных видов работ, выполняемых на производственных участках, которые технологически связаны с постовыми работами данного вида ТО и ТР, позволяет выделить соответствующие посты и участки в определенные группы (рис. 10):

Рис. Группирование производственных участков и их связи с основными производственными зонами

Вспомогательные помещения – отдел управления производством, комнаты мастеров, комнату отдела технического контроля – размещают максимально приближенными к производственным участкам.

Помещения технического назначения (вентиляционные камеры, тепловые пункты и др. ) располагают в той части здания, со стороны которой наиболее близко проходят подводящие инженерно – энергетические коммуникации.

Число ворот в здании для выезда (въезда), на первом этаже должно приниматься в зависимости от числа автомобилей в помещении: до 25 автомобилей – одни ворота, от 25 до 100 – двое ворот, а более 100 – дополнительно одни ворота на каждые 100 автомобилей.

Наружные ворота необходимо предусматривать в помещениях для окрасочных и сварочных работ, а также в помещении склада запасных частей и агрегатов.

- Рекомендуемые материалы

- Похожие резюме

- Планировки производственных участков и цехов

- Механообрабатывающее производство

- АО Завод имени А. Кулакова

- Механообрабатывающее производство АО Завод имени А. Кулакова

- Оборудование для токарной обработки металлических материалов на станках с ЧПУ

- Оборудование для фрезерной обработки металлических материалов на станках

Рекомендуемые материалы

На АТП до 200 автомобилей I, II и III категорий (табл. 1) или до 50 автомобилей IV категории в одном помещении с постами ТО и ТР, указанными в п. „б», допускается размешать следующие участки: агрегатный, слесарно-механический, электротехнический, радиоремонтный, по изготовлению технологического оборудования, приспособлений и производственного инвентаря.

Посты (линии) уборочно-моечных работ обычно располагаются в отдельных помещениях, что связано с характером выполняемых операций (шум, брызги, испарения). Посты мойки для автомобилей I категории, располагаемые в камерах, допускается размещать в помещениях постов ТО и ТР. Проемы для проезда автомобилей из помещений постов мойки и уборки в смежные помещения допускается закрывать водонепроницаемыми шторами.

Таблица 4. 1 – Категории автомобилей по габаритным размерам

Категория Длина, м Ширина, м I До 6 До 2. 1 II Свыше 6 Свыше 2,1 Ш до 8 до 2,5 IV 8 » 12 2,5 » 2,8 » 12 » 2,8

Примечание. Для автомобилей и автобусов, длина и ширина которых отличаются от указанных в таблице, категория устанавливается по наибольшему габаритному размеру (длине или ширине) подвижного состава.

Категория автопоездов определяется габаритными размерами автомобиля-тягача.

Сочлененные автобусы относятся к III категории. ____________________

Для автомобилей, предназначенных для перевозки пищевых продуктов, следует предусматривать отдельные посты для санитарной обработки кузовов, выполняемой после наружной мойки автомобилей, их кабин, шасси и трансмиссии. Для хранения химикатов и приготовления моющих растворов, используемых для санитарной обработки кузовов, следует предусматривать отдельное помещение.

Посты диагностирования располагают или в обособленных помещениях, или в общем помещении с постами ТО и ТР. При организации диагностирования на поточной линии ее располагают обычно в самостоятельном помещении. Линии (посты) общего диагностирования (Д-1) тормозов, углов установки управляемых колес, приборов освещения и сигнализации допускается размещать в одном помещении с постами ТО и ТР. Посты углубленного диагностирования (Д-2), связанные с проверкой тягово-экономических качеств автомобилей, из-за повышенного шума при работе стенда следует располагать в отдельных изолированных помещениях. На предприятиях до 200 автомобилей I категории допускается посты Д-2 размещать в помещениях постов ТО и ТР.

При размещении постов Д-1 и Д-2 необходимо учитывать месторасположение роликов соответствующих стендов. Так, например, расположение тормозного стенда должно обеспечивать возможность диагностирования, как переднего, так и заднего мостов автомобилей, а расположение мощностного стенда — диагностирование ведущих мостов автомобиля.

Посты ТО-1 могут располагаться в общем помещении с постами ТО-2 и ТР. При поточной организации ТО-1 линии располагают в обособленных помещениях.

Посты ТО-2 можно располагать в общем помещении с постами ТО-1 и ТР. При поточной организации ТО-2 линии следует располагать или в обособленном помещении, или в общем помещении с линиями ТО-1. В последнем случае ТО-1 и ТО-2 желательно выполнять на одной линии.

Посты ТР можно располагать в общем помещении с постами ТО-1 и ТО-2. При поточной организации этих обслуживании посты ТР располагают в обособленных помещениях. Посты ТО и ТР для автопоездов и сочлененных автобусов исходя из удобства маневрирования следует проектировать проездными.

В районах со средней температурой самого холодного месяца года выше 0 °С посты ТО-1, ТО-2 и ТР (разборочно-сборочных работ, шиномонтажные, сварочные, жестяницкие и деревообрабатывающие) допускается устраивать под навесом из негорючих материалов.

При размещении постов ТО и ТР необходимо руководствоваться нормируемыми расстояниями между автомобилями, а также между автомобилями и элементами здания (табл. 2), которые установлены в зависимости от категории автомобилей.

Планировочное решение и размеры зон ТО и ТР зависят от выбранной строительной сетки колонн (шага колонн и ширины пролетов — см. 5), обустройства постов, их взаимного расположения и ширины проезда в зонах.

Для обеспечения нормальных условий труда и гибкости производственных процессов при их изменении в зонах ТО и ТР преимущественно должны использоваться напольные осмотровые устройства (гидравлические и электрические подъемники, передвижные стойки, опрокидыватели и т. В отдельных случаях, исходя из требований технологического процесса, допускается устройство осмотровых канав.

Размеры осмотровых канав проектируются с учетом следующих требований:

длина рабочей зоны канавы должна быть не менее габаритной длины подвижного состава;

ширина канавы устанавливается исходя из размеров колеи подвижного состава;

глубина канавы должна обеспечивать свободный доступ к агрегатам, узлам и деталям, расположенным снизу подвижного состава, и составлять для легковых автомобилей и автобусов особо малого класса 1,3-1,5 м, грузовых автомобилей и автобусов (за исключением особо малого класса) 1,1 — 1,2 м, для внедорожных автомобилей-самосвалов 0,5 — 0,7 м.

В соответствии с ОНТП для удобства работы и обеспечения безопасности при наличии двух и более параллельных канав, расположенных рядом, они соединяются между собой открытой траншеей (тупиковые) или тоннелем (проездные). Ширина траншей и тоннелей, должна быть 1,2 м, если они служат только для прохода, и 2 — 2,2 м, если в них расположены рабочие места и технологическое оборудование. Высота тоннеля от пола до низа перекрытия или несущих конструкций для автомобилей над приямками в местах прохода людей принимается не менее 2,0 м. Из тоннелей и траншей предусматриваются выходы по лестницам в производственные помещения:

для тупиковых канав, объединенных траншеями, — не менее одного на три канавы;

для индивидуальных проездных канав, объединенных тоннелями — не менее одного на 4 канавы;

для проездных канав поточных линий — не менее двух на каждые две поточные линии, расположенные с противоположных сторон (расстояние до ближайшего выхода должно быть не более 25 м);

для тупиковых канав, не объединенных траншеями, — по одному на каждую канаву.

Ширина выхода должна быть не менее 0,7 м.

Лестницы из канав, траншей и тоннелей в целях безопасности нельзя располагать под автомобилями и на путях их движения.

На уровне пола тупиковых канав постов ТО-2 и ТР иногда располагают оборудование для слесарных и некоторых других работ. При этом ширину открытой траншеи, соединяющей канавы, увеличивают до 4- 6 м и размещают в ней необходимое оборудование. Такой прием планировки наиболее целесообразен при ТО и ТР автобусов.

При оборудовании постов гидравлическими одноплунжерными подъемниками двух или более параллельных постов расстояние между ними должно обеспечивать возможность полного поворота поднятого автомобиля при условии, что на соседних подъемниках автомобили будут расположены перпендикулярно проезду.

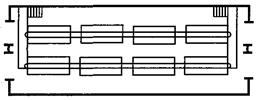

По взаимному расположению посты могут быть прямоточными и тупиковыми. Прямоточное расположение нескольких постов (рис. 1) используется для ЕО, ТО-1 и ТО-2 при поточном методе обслуживания автомобилей, а прямоточные одиночные (проездные и тупиковые) посты — для ТО и ТР при выполнении работ на отдельных постах.

Таблица 4. Расстояния между автомобилями, а также между автомобилями

и элементами здания на постах ТО и ТР, м*

Схема Автомобили и конструкции зданий, между которымиустанавливаются расстояния Категория автомобилей погабаритам I II и III IV Продольная сторона автомобиля и стена при работе без снятия шин, тормозных барабанов и газовых баллонов** 1,2 1,6 2. 2 То же, со снятием шин и тормозных барабанов** 1,5 1,8 2. 5 Продольная сторона автомобиля и технологическое оборудование 1,0 1,0 1. 0 Торцовая сторона автомобиля (передняя или задняя) истена** 1,2 1,5 2. 0 То же/до стационарного технологического оборудования 1,0 1,0 1. 0 Автомобиль и колонна 0,7 1,0 1. 0 Автомобиль и наружные ворота, расположенные противпоста 1. 5 1,5 2. 0 Продольные стороны автомобилей при работе без снятияшин, тормозных барабанов и газовых баллонов 1. 6 2,0 2. 5 То же, со снятием шин и тормозных барабанов 2,2 2,5 4. 0 Торцевые стороны автомобилей 1,2 1,5 2. 0 *Расстояния между автомобилями, а также между автомобилями и стенами на постах механизированной мойки и диагностирования принимаются в зависимости от вида и габаритов оборудования этих постов. ** При необходимости регулярного прохода людей между стеной и постом эти расстояния должны быть увеличены на 0,6 м.

Рисунок. Схема планировки зоны ТО при прямоточном расположении постов

При тупиковом расположении постов в зонах ТО и ТР расстановка постов может быть прямоугольной однорядной (рис. 2, а) и двухрядной (б), косоугольной (в), а также комбинированной однорядной (г) и двухрядной (д).

Рисунок 4. Схемы планировки зоны ТО и ТР при тупиковом расположении постов:

S — ширина проезда; a— угол установки относительно проезда

Размеры помещения зон ТО при прямоточном расположении постов зависят от числа постов и ширины автомобиля. Для определения длины зоны следует иметь в виду, что при наличии фиксирующих направляющих устройств на первом посту поточной линии автомобиль при заезде из боковых ворот (или бокового проезда) должен быть установлен перед постом с некоторым разрывом между ним и стоящим впереди автомобилем. Аналогично съезд с последнего поста с поворотом должен осуществляться с предварительным передвижением вперед на расстояние, равное габаритной длине автомобиля.

В соответствии со схемой поточной линии на рис. 3 длину SЗ и ширину ШЗ зоны ТО рассчитывают по формулам:

SЗ = S1 + S2 + LAXЛ + а(XЛ –1)

S1 = Z1 + B +R2 + L2 + LA + a

S2 = Z2 + B +R2 + L2

Z1 = 1. 0 м; Z2 = 2,0¾3,0 ; ШЗ = b + 2b.

где LA- габаритная длина автомобиля, м: XЛ — число постов линии: а — нормируемое по СНиП расстояние между автомобилями, стоящими один за другим; Z1 , Z2 -ширина дополнительных зон безопасности, м; В — габаритная ширина автомобиля, м: R2 — внутренний габаритный радиус поворота автомобиля, м; L2 — задний свес автомобиля, м; b — нормируемое расстояние между продольной стороной автомобиля и стеной или продольной стороной автомобиля, стоящего рядом на линии ТО, м.

Определение ширины проезда в зонах ТО и ТР. Существуют различные методы определения ширины проезда: аналитический, экспериментальный и графический. Наибольшее распространение в практике проектирования получил графический метод для

Рисунок 4. Графическое определение размеров помещения зоны ТО при прямоточном расположении постов

Рисунок 4. Установка автомобиля на пост с дополнительным маневром

одиночных автомобилей. Ввиду сложности графического построения поворота автопоездов ширину проезда для них определяют аналитическим и экспериментальным методами.

Графическое определение ширины проезда при тупиковом расположении постов производится с учетом следующих условий:

въезд на пост осуществляется только передним ходом с применением дополнительного маневра (однократного применения заднего хода);

перед началом движения автомобиля на поворотах его передние колеса повернуты на максимальный угол.

При установке автомобиля на тупиковый пост применение дополнительного маневра не только сокращает ширину проезда, но и облегчает установку автомобиля относительно соседних постов (рис.

При определении ширины проезда S также учитывается, что расстояние между движущимся автомобилем и ближайшим к нему стоящим на посту автомобилем, элементом здания (колонна, стена) или стационарным оборудованием (внутренняя защитная зона r) для автомобилей с габаритной длиной до 8 м должно быть равно 0,3 м, свыше 8 до 12 м — 0,5м, более 12м — 0,8м.

Расстояние между движущимся автомобилем и границей проезда (внешняя защитная зона z) для автомобилей с габаритной длиной до 8 м должно быть не менее 0,8 м и не менее 1,0м- для автомобилей длиной более 8 м.

Ширина проезда зависит от оборудования постов канавами, подъемниками и т. Учитывая, что маневрирование автомобилей для въезда (выезда) на осмотровую канаву является более сложным процессом, чем подача другого оборудования, ниже приведен метод определения ширины проезда для зон ТО и ТР, оборудованных тупиковыми канавами узкого типа.

Метод графического определения ширины проезда в зонах с тупиковым расположением постов (рис. 4,5 а) предусматривает рассмотрение четырех положений автомобиля в процессе его съезда с канавы (или въезда на нее). Положение I соответствует начальной стадии построения. Положение II определяется тем, что автомобиль передвигается вдоль оси канавы до момента, пока его передняя ось не совпадет с торцом а — а канавы. В этом новом положении через заднюю ось проводят прямую и на ней откладывают внутренний габаритный радиус R2 определяя тем самым положение центра поворота O2.

Положение III определяется движением автомобиля задним ходом из положения II с предельно допустимым поворотом передних колес. Для определения положения III параллельно прямой I — 1, проведенной через наиболее выступающие точки контуров автомобилей, на расстоянии Z проводят прямую 2-2.

Ширина полосы Z. является нормируемой зоной безопасности, в пределы которой автомобиль не должен заезжать при маневрировании в процессе установки на пост или выезде с него. Из точки О2 радиусом R3 проводят траекторию движения наружной точки автомобиля b до пересечения прямой 2—2, получаемая точку „с». Затем из этой точки проводят дугу радиусом R1. Далее из центра О2 радиусом 2R2 + В (В — габаритная ширина автомобиля) проводят дугу до пересечения ее с дугой радиуса R1 в точке Оз. Соединяя точки О3 и O2. определяют новое положение задней оси и соответственно самого автомобиля после его передвижения из положения II в положение III.

Очевидно, что для движения вдоль оси проезда автомобилю необходимо сделать поворот относительно центра О3 в сторону, противоположную предыдущему движению (положение IV). Отложив от вершины d габаритного прямоугольника автомобиля (положение III) нормируемую ширину Z, внешней защитной зоны, проводят прямые 3 – 3 и 4 – 4 параллельно 2—2.

Расстояние между прямыми 1 –1 и 4-4 определяет искомую ширину проезда S.

В практике проектирования для определения и контроля границ, описываемых очертаниями автомобиля при его движении на повороте и маневрировании, пользуются шаблонами.

Шаблон вырезают по габаритным размерам автомобиля (см. рис. 5, б) в масштабе чертежа из плотной бумаги или прозрачного материала (например, целлулоид, оргстекло).

Размер r принимают равным 0,3; 0,5 или 0,8 м в зависимости от габаритной длины автомобиля. Вставив острые иглы в отверстие, соответствующее центру поворота О, вращая шаблон.

Рисунок 4. Графическое определение ширины проезда при тупиковых постах, оборудованных канавами

Контуры, описываемые шаблоном, определяют размеры необходимого проезда. Ширина проезда S не является постоянной для данного автомобиля. Она зависит от интервала в ряду и ширины защитных зон, способа расстановки автомобилей (прямоугольная или косоугольная), способа заезда на пост (с дополнительным маневром или без него), технологического обустройства поста (с канавой или без).

Как видно из графика рис. 6, заезд на пост с применением дополнительного маневра сокращает ширины проезда, особенно при прямоугольной расстановке автомобилей. При заезде автомобиля передним ходом на пост, оборудованный канавой, ширина проезда больше, чем при отсутствии канавы. С увеличением угла расстановки автомобилей ширина проезда возрастает и достигает своего максимума при угле, близком к 90°. Однако удельная площадь при этом сокращается, достигая наименьшего значения.

Рисунок 4. Изменение необходимой ширины проезда S в зависимости от угла расстановки и, способа заезда и наличия дополнительного маневра:

1 — на канаву без маневра; 2 — на канаву с маневром; 3 — без канавы и маневра; 4 — без канавы с маневром

Рисунок 4. Графическое определение ширины проезда на постах, оборудованных одноплунжерными поворотными гидравлическими подъемниками

Вам также может быть полезна лекция «8 Элементы гигиенического воспитания населения».

Следует иметь в виду, что с увеличением интервала между автомобилями ширина проезда сокращается, но возрастает удельная площадь, что объясняется возрастанием длины проезда, а также площади между автомобилями. Оптимальное соотношение между шириной проезда и удельной площадью достигается при нормативных значениях габаритов приближения, т. нормируемых расстояний между автомобилями к элементами производственного корпуса.

При установке автомобиля на полноповоротные одноплунжерные гидравлические подъемники графическое построение при определении ширины проезда S (рис. 7) аналогично показанному на рис. 5, а. Цифры 1—1V обозначают последовательные положения автомобиля. При этом расстояние I между осями подъемников определяют из выражения

Нормативные значения ширины проездов для установки (выезда) подвижного состава на тупиковые посты ТО и ТР, установленные по вышеизложенной методике, приведены в прил.

Приведенные выше методы графического построения дают возможность определить размеры зон ТО и ТР при любом планировочном решении.

Похожие резюме

- Работа для студентов

- Cписок компаний по индустриям

- Зарплаты по профессиям

- Интеграционные сервисы

- Логотип SuperJob

- Базы данных Superjob

- Базы данных Поиск услуг

Планировки производственных участков и цехов

Чертежи планировок производственных участков, планы цехов (заготовительных, механических, термических, производственных и др. ), автоматических линий, рабочих мест. Схемы цехов и производственных участков. Условные обозначения на чертежах производственных помещений.

Планировка поточной линии — 3

На чертеже представлена планировка производственной линии с указанием условным обозначений (щит пожарной охраны, подвод сжатого воз.

Планировка рабочего места — 1

На чертеже представлена планировка рабочего. Обозначение позиций: 1 — автомат вторичных операций, 2 — ящик для стружки, 3 -.

Планировка поточной линии — 2

На чертеже представлена планировка производственной линии с указанием условным обозначений (подвод электроэнернии, подвод средств о.

Планировка поточной линии — 1

На чертеже представлена планировка производственной линии с указанием условным обозначений (подвод воды, пожарный кран, рабочее мес.

Планировка поточной линии — 4

На чертеже представлена планировка производственной линии с указанием условным обозначений (щит пожарной охраны, подвод сжатого воз.

Механообрабатывающее производство

Механическая обработка — это обработка заготовок из различных материалов при помощи механического воздействия. Воздействие это может быть различной природы, но цель всегда одна: создание изделия или заготовки по формам и размерам для последующих технологических операций с ним.

АО Завод имени А. Кулакова

Механообрабатывающее производство представляет собой комплекс технологических участков, планировка которых должна отвечать требованиям групповой технологии механообработки. Технологические участки формируются по видам оборудования с учетом многостаночного обслуживания автоматического и полуавтоматического оборудования. Подключение станков с ЧПУ в автоматизированную систему управления технологическими процессами (АСУТП) создает условия для организации групповых методов производства деталей арматуры с применением групповых средств технологического оснащения. Для финишных операций используется специальное и специализированное оборудование.

Технология механообрабатывающего производства арматуры основана на группировании деталей по конструкторско-технологическим признакам и разработке групповой технологии на детали, имеющие конструкторско-технологическое подобие. При общем соблюдении принципа групповой технологии производится разработка индивидуальных комплектов технологических документов с использованием средств автоматизированной системы технологической подготовки производства (АСТПП) и использованием аналогов (в первую очередь освоенных в производстве).

Механообрабатывающее производство АО Завод имени А. Кулакова

1 Токарная обработка металлических материалов на станках с ЧПУ и обрабатывающих токарно-фрезерных центрах с ЧПУ с противошпинделем.

Оборудование для токарной обработки металлических материалов на станках с ЧПУ

2 Группа универсальных токарно-винторезных станков для обработки металлических и неметаллических материалов.

Детали типа «Тело вращения»

3 Фрезерная обработка металлических материалов на станках с ЧПУ и обрабатывающих фрезерных центрах с ЧПУ. Имеется горизонтальная поворотная ось (4-ось) с задней бабкой.

Допустимые размеры зоны обработки при 3-х осевой обработке

Допустимые размеры заготовки при 4-х осевой обработке

Оборудование для фрезерной обработки металлических материалов на станках

4 Фрезерная обработка цветных металлов на высокоскоростном гравировально-фрезерном станке с ЧПУ. Имеется горизонтальная поворотная ось (4-ось) с задней бабкой.

Высокоскоростная обработка деталей различных конфигураций и форм.

Допустимая зона 3-x осевой обработки при высоте детали не более 190 мм

Фрезерная обработка металлов

5 Группа универсальных фрезерных станков для обработки металлических и неметаллических материалов.

Плоские детали с обработкой по плоскостям и контуру, окон, отверстий

6 Горизонтально-расточной станок с ЧПУ для комплексной обработки сложных корпусных деталей из черных и цветных металлов.

Допустимая зона обработки по осям

Горизонтальный-расточный станок с ЧПУ

7 Обработка деталей на электроэрозионных проволочно-вырезных станках с ЧПУ с возможностью изменения угла наклона проволоки.

Максимальные размеры заготовки

8 Плоскошлифовальная обработка.

9 Шлифовальная обработка на круглошлифовальном станке с ЧПУ

Круглошлифовальный станк с ЧПУ

Круглая шлифовка на универсальном круглошлифовальном станке

Проведение измерений деталей, состоящих как из стандартных геометрических элементов, так и из сложных поверхностей и профилей, на координатно-измерительной машине портального типа.

Диапазон перемещений по осям

Параметры точности: Погрешность, мкм: не более ±1,5+L/333,

где L – измеряемая длина в мм.

Координатно-измерительная машина