- Рекомендуемые материалы

- Особенности создания и развития АТП

- Какие вопросы решаются при создании АТП

- Особенности агрегатного участка

- Для чего требуется агрегатный участок

- Поточный метод

- Операционно-постовой метод

- Вопрос 5 (Оборудование для уборочных и моечных работ – классификация)

- Механизированное моечное оборудование автомобилей- струйное, щеточное, струйно-щеточное.

Рекомендуемые материалы

На АТП до 200 автомобилей I, II и III категорий (табл. 1) или до 50 автомобилей IV категории в одном помещении с постами ТО и ТР, указанными в п. „б», допускается размешать следующие участки: агрегатный, слесарно-механический, электротехнический, радиоремонтный, по изготовлению технологического оборудования, приспособлений и производственного инвентаря.

Посты мойки, уборки и других работ, комплекса ЕО при температуре наружного воздуха 0 °С и выше допускается предусматривать на открытых площадках или под навесом.

Посты (линии) уборочно-моечных работ обычно располагаются в отдельных помещениях, что связано с характером выполняемых операций (шум, брызги, испарения). Посты мойки для автомобилей I категории, располагаемые в камерах, допускается размещать в помещениях постов ТО и ТР. Проемы для проезда автомобилей из помещений постов мойки и уборки в смежные помещения допускается закрывать водонепроницаемыми шторами.

Таблица 4. 1 – Категории автомобилей по габаритным размерам

Категория Длина, м Ширина, м I До 6 До 2. 1 II Свыше 6 Свыше 2,1 Ш до 8 до 2,5 IV 8 » 12 2,5 » 2,8 » 12 » 2,8

Примечание. Для автомобилей и автобусов, длина и ширина которых отличаются от указанных в таблице, категория устанавливается по наибольшему габаритному размеру (длине или ширине) подвижного состава.

Категория автопоездов определяется габаритными размерами автомобиля-тягача.

Сочлененные автобусы относятся к III категории. ____________________

Для автомобилей, предназначенных для перевозки пищевых продуктов, следует предусматривать отдельные посты для санитарной обработки кузовов, выполняемой после наружной мойки автомобилей, их кабин, шасси и трансмиссии. Для хранения химикатов и приготовления моющих растворов, используемых для санитарной обработки кузовов, следует предусматривать отдельное помещение.

Посты диагностирования располагают или в обособленных помещениях, или в общем помещении с постами ТО и ТР. При организации диагностирования на поточной линии ее располагают обычно в самостоятельном помещении. Линии (посты) общего диагностирования (Д-1) тормозов, углов установки управляемых колес, приборов освещения и сигнализации допускается размещать в одном помещении с постами ТО и ТР. Посты углубленного диагностирования (Д-2), связанные с проверкой тягово-экономических качеств автомобилей, из-за повышенного шума при работе стенда следует располагать в отдельных изолированных помещениях. На предприятиях до 200 автомобилей I категории допускается посты Д-2 размещать в помещениях постов ТО и ТР.

При размещении постов Д-1 и Д-2 необходимо учитывать месторасположение роликов соответствующих стендов. Так, например, расположение тормозного стенда должно обеспечивать возможность диагностирования, как переднего, так и заднего мостов автомобилей, а расположение мощностного стенда — диагностирование ведущих мостов автомобиля.

Посты ТО-1 могут располагаться в общем помещении с постами ТО-2 и ТР. При поточной организации ТО-1 линии располагают в обособленных помещениях.

Посты ТО-2 можно располагать в общем помещении с постами ТО-1 и ТР. При поточной организации ТО-2 линии следует располагать или в обособленном помещении, или в общем помещении с линиями ТО-1. В последнем случае ТО-1 и ТО-2 желательно выполнять на одной линии.

Посты ТР можно располагать в общем помещении с постами ТО-1 и ТО-2. При поточной организации этих обслуживании посты ТР располагают в обособленных помещениях. Посты ТО и ТР для автопоездов и сочлененных автобусов исходя из удобства маневрирования следует проектировать проездными.

В районах со средней температурой самого холодного месяца года выше 0 °С посты ТО-1, ТО-2 и ТР (разборочно-сборочных работ, шиномонтажные, сварочные, жестяницкие и деревообрабатывающие) допускается устраивать под навесом из негорючих материалов.

При размещении постов ТО и ТР необходимо руководствоваться нормируемыми расстояниями между автомобилями, а также между автомобилями и элементами здания (табл. 2), которые установлены в зависимости от категории автомобилей.

Планировочное решение и размеры зон ТО и ТР зависят от выбранной строительной сетки колонн (шага колонн и ширины пролетов — см. 5), обустройства постов, их взаимного расположения и ширины проезда в зонах.

Для обеспечения нормальных условий труда и гибкости производственных процессов при их изменении в зонах ТО и ТР преимущественно должны использоваться напольные осмотровые устройства (гидравлические и электрические подъемники, передвижные стойки, опрокидыватели и т. В отдельных случаях, исходя из требований технологического процесса, допускается устройство осмотровых канав.

Размеры осмотровых канав проектируются с учетом следующих требований:

длина рабочей зоны канавы должна быть не менее габаритной длины подвижного состава;

ширина канавы устанавливается исходя из размеров колеи подвижного состава;

глубина канавы должна обеспечивать свободный доступ к агрегатам, узлам и деталям, расположенным снизу подвижного состава, и составлять для легковых автомобилей и автобусов особо малого класса 1,3-1,5 м, грузовых автомобилей и автобусов (за исключением особо малого класса) 1,1 — 1,2 м, для внедорожных автомобилей-самосвалов 0,5 — 0,7 м.

В соответствии с ОНТП для удобства работы и обеспечения безопасности при наличии двух и более параллельных канав, расположенных рядом, они соединяются между собой открытой траншеей (тупиковые) или тоннелем (проездные). Ширина траншей и тоннелей, должна быть 1,2 м, если они служат только для прохода, и 2 — 2,2 м, если в них расположены рабочие места и технологическое оборудование. Высота тоннеля от пола до низа перекрытия или несущих конструкций для автомобилей над приямками в местах прохода людей принимается не менее 2,0 м. Из тоннелей и траншей предусматриваются выходы по лестницам в производственные помещения:

для тупиковых канав, объединенных траншеями, — не менее одного на три канавы;

для индивидуальных проездных канав, объединенных тоннелями — не менее одного на 4 канавы;

для проездных канав поточных линий — не менее двух на каждые две поточные линии, расположенные с противоположных сторон (расстояние до ближайшего выхода должно быть не более 25 м);

для тупиковых канав, не объединенных траншеями, — по одному на каждую канаву.

Ширина выхода должна быть не менее 0,7 м.

Лестницы из канав, траншей и тоннелей в целях безопасности нельзя располагать под автомобилями и на путях их движения.

На уровне пола тупиковых канав постов ТО-2 и ТР иногда располагают оборудование для слесарных и некоторых других работ. При этом ширину открытой траншеи, соединяющей канавы, увеличивают до 4- 6 м и размещают в ней необходимое оборудование. Такой прием планировки наиболее целесообразен при ТО и ТР автобусов.

При оборудовании постов гидравлическими одноплунжерными подъемниками двух или более параллельных постов расстояние между ними должно обеспечивать возможность полного поворота поднятого автомобиля при условии, что на соседних подъемниках автомобили будут расположены перпендикулярно проезду.

По взаимному расположению посты могут быть прямоточными и тупиковыми. Прямоточное расположение нескольких постов (рис. 1) используется для ЕО, ТО-1 и ТО-2 при поточном методе обслуживания автомобилей, а прямоточные одиночные (проездные и тупиковые) посты — для ТО и ТР при выполнении работ на отдельных постах.

Таблица 4. Расстояния между автомобилями, а также между автомобилями

и элементами здания на постах ТО и ТР, м*

Схема Автомобили и конструкции зданий, между которымиустанавливаются расстояния Категория автомобилей погабаритам I II и III IV Продольная сторона автомобиля и стена при работе без снятия шин, тормозных барабанов и газовых баллонов** 1,2 1,6 2. 2 То же, со снятием шин и тормозных барабанов** 1,5 1,8 2. 5 Продольная сторона автомобиля и технологическое оборудование 1,0 1,0 1. 0 Торцовая сторона автомобиля (передняя или задняя) истена** 1,2 1,5 2. 0 То же/до стационарного технологического оборудования 1,0 1,0 1. 0 Автомобиль и колонна 0,7 1,0 1. 0 Автомобиль и наружные ворота, расположенные противпоста 1. 5 1,5 2. 0 Продольные стороны автомобилей при работе без снятияшин, тормозных барабанов и газовых баллонов 1. 6 2,0 2. 5 То же, со снятием шин и тормозных барабанов 2,2 2,5 4. 0 Торцевые стороны автомобилей 1,2 1,5 2. 0 *Расстояния между автомобилями, а также между автомобилями и стенами на постах механизированной мойки и диагностирования принимаются в зависимости от вида и габаритов оборудования этих постов. ** При необходимости регулярного прохода людей между стеной и постом эти расстояния должны быть увеличены на 0,6 м.

Рисунок. Схема планировки зоны ТО при прямоточном расположении постов

При тупиковом расположении постов в зонах ТО и ТР расстановка постов может быть прямоугольной однорядной (рис. 2, а) и двухрядной (б), косоугольной (в), а также комбинированной однорядной (г) и двухрядной (д).

Рисунок 4. Схемы планировки зоны ТО и ТР при тупиковом расположении постов:

S — ширина проезда; a— угол установки относительно проезда

Размеры помещения зон ТО при прямоточном расположении постов зависят от числа постов и ширины автомобиля. Для определения длины зоны следует иметь в виду, что при наличии фиксирующих направляющих устройств на первом посту поточной линии автомобиль при заезде из боковых ворот (или бокового проезда) должен быть установлен перед постом с некоторым разрывом между ним и стоящим впереди автомобилем. Аналогично съезд с последнего поста с поворотом должен осуществляться с предварительным передвижением вперед на расстояние, равное габаритной длине автомобиля.

В соответствии со схемой поточной линии на рис. 3 длину SЗ и ширину ШЗ зоны ТО рассчитывают по формулам:

SЗ = S1 + S2 + LAXЛ + а(XЛ –1)

S1 = Z1 + B +R2 + L2 + LA + a

S2 = Z2 + B +R2 + L2

Z1 = 1. 0 м; Z2 = 2,0¾3,0 ; ШЗ = b + 2b.

где LA- габаритная длина автомобиля, м: XЛ — число постов линии: а — нормируемое по СНиП расстояние между автомобилями, стоящими один за другим; Z1 , Z2 -ширина дополнительных зон безопасности, м; В — габаритная ширина автомобиля, м: R2 — внутренний габаритный радиус поворота автомобиля, м; L2 — задний свес автомобиля, м; b — нормируемое расстояние между продольной стороной автомобиля и стеной или продольной стороной автомобиля, стоящего рядом на линии ТО, м.

Определение ширины проезда в зонах ТО и ТР. Существуют различные методы определения ширины проезда: аналитический, экспериментальный и графический. Наибольшее распространение в практике проектирования получил графический метод для

Рисунок 4. Графическое определение размеров помещения зоны ТО при прямоточном расположении постов

Рисунок 4. Установка автомобиля на пост с дополнительным маневром

одиночных автомобилей. Ввиду сложности графического построения поворота автопоездов ширину проезда для них определяют аналитическим и экспериментальным методами.

Графическое определение ширины проезда при тупиковом расположении постов производится с учетом следующих условий:

въезд на пост осуществляется только передним ходом с применением дополнительного маневра (однократного применения заднего хода);

перед началом движения автомобиля на поворотах его передние колеса повернуты на максимальный угол.

При установке автомобиля на тупиковый пост применение дополнительного маневра не только сокращает ширину проезда, но и облегчает установку автомобиля относительно соседних постов (рис.

При определении ширины проезда S также учитывается, что расстояние между движущимся автомобилем и ближайшим к нему стоящим на посту автомобилем, элементом здания (колонна, стена) или стационарным оборудованием (внутренняя защитная зона r) для автомобилей с габаритной длиной до 8 м должно быть равно 0,3 м, свыше 8 до 12 м — 0,5м, более 12м — 0,8м.

Расстояние между движущимся автомобилем и границей проезда (внешняя защитная зона z) для автомобилей с габаритной длиной до 8 м должно быть не менее 0,8 м и не менее 1,0м- для автомобилей длиной более 8 м.

Ширина проезда зависит от оборудования постов канавами, подъемниками и т. Учитывая, что маневрирование автомобилей для въезда (выезда) на осмотровую канаву является более сложным процессом, чем подача другого оборудования, ниже приведен метод определения ширины проезда для зон ТО и ТР, оборудованных тупиковыми канавами узкого типа.

Метод графического определения ширины проезда в зонах с тупиковым расположением постов (рис. 4,5 а) предусматривает рассмотрение четырех положений автомобиля в процессе его съезда с канавы (или въезда на нее). Положение I соответствует начальной стадии построения. Положение II определяется тем, что автомобиль передвигается вдоль оси канавы до момента, пока его передняя ось не совпадет с торцом а — а канавы. В этом новом положении через заднюю ось проводят прямую и на ней откладывают внутренний габаритный радиус R2 определяя тем самым положение центра поворота O2.

Положение III определяется движением автомобиля задним ходом из положения II с предельно допустимым поворотом передних колес. Для определения положения III параллельно прямой I — 1, проведенной через наиболее выступающие точки контуров автомобилей, на расстоянии Z проводят прямую 2-2.

Ширина полосы Z. является нормируемой зоной безопасности, в пределы которой автомобиль не должен заезжать при маневрировании в процессе установки на пост или выезде с него. Из точки О2 радиусом R3 проводят траекторию движения наружной точки автомобиля b до пересечения прямой 2—2, получаемая точку „с». Затем из этой точки проводят дугу радиусом R1. Далее из центра О2 радиусом 2R2 + В (В — габаритная ширина автомобиля) проводят дугу до пересечения ее с дугой радиуса R1 в точке Оз. Соединяя точки О3 и O2. определяют новое положение задней оси и соответственно самого автомобиля после его передвижения из положения II в положение III.

Очевидно, что для движения вдоль оси проезда автомобилю необходимо сделать поворот относительно центра О3 в сторону, противоположную предыдущему движению (положение IV). Отложив от вершины d габаритного прямоугольника автомобиля (положение III) нормируемую ширину Z, внешней защитной зоны, проводят прямые 3 – 3 и 4 – 4 параллельно 2—2.

Расстояние между прямыми 1 –1 и 4-4 определяет искомую ширину проезда S.

В практике проектирования для определения и контроля границ, описываемых очертаниями автомобиля при его движении на повороте и маневрировании, пользуются шаблонами.

Шаблон вырезают по габаритным размерам автомобиля (см. рис. 5, б) в масштабе чертежа из плотной бумаги или прозрачного материала (например, целлулоид, оргстекло).

Размер r принимают равным 0,3; 0,5 или 0,8 м в зависимости от габаритной длины автомобиля. Вставив острые иглы в отверстие, соответствующее центру поворота О, вращая шаблон.

Рисунок 4. Графическое определение ширины проезда при тупиковых постах, оборудованных канавами

Контуры, описываемые шаблоном, определяют размеры необходимого проезда. Ширина проезда S не является постоянной для данного автомобиля. Она зависит от интервала в ряду и ширины защитных зон, способа расстановки автомобилей (прямоугольная или косоугольная), способа заезда на пост (с дополнительным маневром или без него), технологического обустройства поста (с канавой или без).

Как видно из графика рис. 6, заезд на пост с применением дополнительного маневра сокращает ширины проезда, особенно при прямоугольной расстановке автомобилей. При заезде автомобиля передним ходом на пост, оборудованный канавой, ширина проезда больше, чем при отсутствии канавы. С увеличением угла расстановки автомобилей ширина проезда возрастает и достигает своего максимума при угле, близком к 90°. Однако удельная площадь при этом сокращается, достигая наименьшего значения.

Рисунок 4. Изменение необходимой ширины проезда S в зависимости от угла расстановки и, способа заезда и наличия дополнительного маневра:

1 — на канаву без маневра; 2 — на канаву с маневром; 3 — без канавы и маневра; 4 — без канавы с маневром

Рисунок 4. Графическое определение ширины проезда на постах, оборудованных одноплунжерными поворотными гидравлическими подъемниками

Вам также может быть полезна лекция «8 Элементы гигиенического воспитания населения».

Следует иметь в виду, что с увеличением интервала между автомобилями ширина проезда сокращается, но возрастает удельная площадь, что объясняется возрастанием длины проезда, а также площади между автомобилями. Оптимальное соотношение между шириной проезда и удельной площадью достигается при нормативных значениях габаритов приближения, т. нормируемых расстояний между автомобилями к элементами производственного корпуса.

При установке автомобиля на полноповоротные одноплунжерные гидравлические подъемники графическое построение при определении ширины проезда S (рис. 7) аналогично показанному на рис. 5, а. Цифры 1—1V обозначают последовательные положения автомобиля. При этом расстояние I между осями подъемников определяют из выражения

Нормативные значения ширины проездов для установки (выезда) подвижного состава на тупиковые посты ТО и ТР, установленные по вышеизложенной методике, приведены в прил.

Приведенные выше методы графического построения дают возможность определить размеры зон ТО и ТР при любом планировочном решении.

Особенности создания и развития АТП

Во многих ситуациях развитие АТП отстает от скорости развития автомобильного парка. Ситуация в ближайшие несколько лет не поменяется. По этой причине в каждом случае нужно четко понимать, как лучше реконструировать базу с более эффективным использованием производственного пространства. Эта задача может решаться благодаря особенным методикам технического обслуживания, ремонта подвижного состава, наращивание механизации производственных процессов, использования диагностических средств, научной организации трудовой деятельности.

Какие вопросы решаются при создании АТП

Планируя создание АТП, желательно ориентироваться на следующие аспекты:

- Подбор и обоснование исходной информации для организации внутригаражных процессов. Желательно осуществлять реконструкцию различных зон складских комплексов и складских помещений. От этого зависит, насколько успешно удастся создать АТП;

- Для реализации проектов новых производственных подразделений;

- Расчет производственной программы по техническому обслуживанию;

- Определение количества ремонтно-обслуживающих мероприятий. Разделение обязанностей по объектам работы, специальностям и сменам;

- Выбор оборудования с учетом степени механизации и автоматизации производственной деятельности;

- Определение количества рабочих постов, поточных линий, площадей для различных зон. При этом важно понимать, как лучше всего создать условия для технического обслуживания и ремонта подвижного состава;

- Расчет площадей необходимых помещений: цеха, склады, бытовые и административные;

- Определение необходимых параметров объектов;

- Разработка планировочных решений и генерального плана организаций;

- Технико-экономическое обоснование решений.

Проектирование предполагает учет многочисленных нюансов, связанных с реализацией плана.

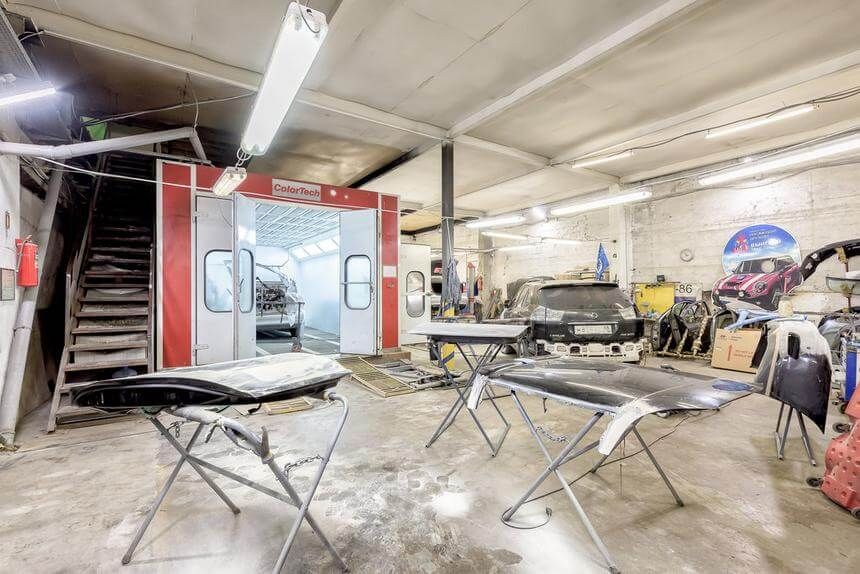

Особенности агрегатного участка

В настоящее время важно создать чертеж агрегатного участка АТП, который бывает значимым. В имеющемся агрегатном участке можно успешно ремонтировать автомобильные детали, а также восстанавливать их. Разборо-сборочные мероприятия в агрегатном цехе должны производиться на специальных стендах. Для размещения и разборки узлов обязательно используют слесарные верстаки, стеллажи, столы. Агрегатный участок обязателен для соблюдения основных норм безопасности.

Для чего требуется агрегатный участок

Планируя создать чертеж проектирование агрегатного участка в грузовом АТП, определяет возможность проведения обслуживания транспортных средств, планируемых на определенный период времени (год или сутки). Например, требуется создать подходящие условия для сезонного технического обслуживания транспортных средств или осуществление ремонтных мероприятий.

При разработке чертежей желательно учитывать возможные простои транспорта и объем работ с учетом нормативов на каждые 1000 километров пробега. Годовая программа ТО, ремонта автомобилей рассчитываются с помощью анализа за цикл. Цикловой способ предполагает выбор и корректирование программ, чтобы удалось успешно создать агрегатный участок.

Для достижения более качественного и быстрого проведения работ по то и ремонту автомобилей данное предприятие необходимо оснастить моечным участком. Я сделал этот вывод, потому что техника в ремонтный бокс заезжает в грязном виде, что значительно замедляет работу обслуживающего персонала. А также затрачивается время на уборку после каждого автомобиля.

Для размещения оборудования на автомойке нет каких-либо специальных требований, которые не позволили бы это сделать уже в имеющемся в распоряжении и подходящем для этого помещении. Достаточно соблюдение следующих требований:

- температура внутри помещения в зимнее время не должна быть ниже 5°С для обеспечения нормального функционирования водоснабжения;

- необходимо обеспечить промышленное снабжение водой и электричеством;

- необходимо организовать систему водостока с автомобильной мойки и замкнутый цикл очистки и рециркуляции воды с системой отстоя грязной воды.

Поскольку оборудование для автомойки представляет собой специальную технику с большим или меньшим количеством узлов и агрегатов, которые работают в условиях постоянной нагрузки. Поэтому для нормального функционирования оборудования автомобильной мойки необходимо проводить мероприятия по его плановому техническому обслуживанию.

1 АНАЛИЗ ПРОИЗВОДСТВЕННОЙ ДЕЯТЕЛЬНОСТИ ПРЕДПРИЯТИЯ7

- 1.1 ОБЩАЯ ХАРАКТЕРИСТИКА ПРЕДПРИЯТИЯ7

- 1.2 АНАЛИЗ ХОЗЯЙСТВЕННОЙ ДЕЯТЕЛЬНОСТИ ПРЕДПРИЯТИЯ13

- 1.3 ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА ТО И РЕМОНТОВ В УСЛОВИЯХ ООО «СПЕКТР»16

- 1.4 ОБОСНОВАНИЕ ПРОЕКТНЫХ РЕШЕНИЙ20

2 ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ ПРЕДПРИЯТИЯ22

3 РАЗРАБОТКА МОЕЧНОГО ПОСТА52

- 3.1 ОБЩИЕ СВЕДЕНИЯ52

- 3.2 ПРОЕКТИРОВАНИЕ УЧАСТКА ДЛЯ МОЕЧНОГО ПОСТА52

- 3.3 ОБОРУДОВАНИЕ МОЕЧНОГО ПОСТА53

- 3.3.1 Очистные сооружения54

- 3.3.2 Описание процесса. Система отстоя воды54

- 3.3.3 Расчет основных параметров очистных сооружений56

4 КОНСТРУКТИВНАЯ РАЗРАБОТКА МОЙКИ АВТОМОБИЛЕЙ83

5 БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ И ЭКОЛОГИЧЕСКАЯ БЕЗОПАСНОСТЬ112

- 5.1 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ЭКСПЛУАТАЦИИ НАСОСНОЙ УСТАНОВКИ112

- 5.1.1 Анализ условий труда на участке уборочно-моечных работ112

- 5.1.2 Меры по обеспечению безопасных и здоровых условий труда113

- 5.2 РАСЧЕТ СИСТЕМЫ ВЕНТИЛЯЦИИ УЧАСТКА МОЕЧНЫХ РАБОТ117

- 5.2.1 Расчет вытяжной вентиляции117

- 5.2.2 Расчет приточной вентиляции120

- 5.3 ТЕХНИКА БЕЗОПАСНОСТИ РАБОТЫ НА МОЙКЕ ГРУЗОВЫХ АВТОМОБИЛЕЙ124

- 5.3.1 Общие требования безопасности124

- 5.3.2 Требования безопасности перед началом работы125

- 5.3.3 Требования безопасности во время работы125

- 5.3.4 Требования безопасности в аврийных ситуациях126

- 5.3.5 Требования безопасности по окончании работ127

- 5.4 МЕРЫ ПО ОБЕСПЕЧЕНИЮ УСТОЙЧИВОСТИ РАБОТЫ КОРПУСА ЕО В УСЛОВИЯХ ЧРЕЗВЫЧАЙНЫХ СИТУАЦИЙ127

- 5.5 МЕРЫ ПО ОХРАНЕ ОКРУЖАЮЩЕЙ СРЕДЫ133

6 ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ ПРОЕКТА136

- 6.1 РАСЧЕТ ДОПОЛНИТЕЛЬНЫХ ИНВЕСТИЦИЙ НА РЕКОНСТРУКЦИЮ136

- 6.2 РАСЧЕТ ТЕКУЩИХ ЭКСПЛУАТАЦИОННЫХ РАСХОДОВ137

- 6.3 РАСЧЕТ ПОКАЗАТЕЛЕЙ ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ ПРОЕКТА139

- 6.4 ОБОСНОВАНИЕ ЭКОНОМИЧЕСКОЙ ЦЕЛЕСООБРАЗНОСТИ ПРОЕКТА141

Одним из путей повышения производительности труда и снижения простоев автомобилей в ТО и ТР является рациональная организация рабочих мест и, следовательно, улучшение их использования.

Рабочее место

– это зона трудовой деятельности исполнителя, оснащенная необходимыми средствами и предметами труда, размещенными в определенном порядке: все виды работ по ТО и ТР начинают и заканчивают на автомобиле. Для проведения работ на автомобиле организуют рабочие посты. Рабочим местом рабочего или бригады рабочих называется участок производственной площадки, оснащенный необходимым оборудованием, приспособлениями и инструментом для выполнения определенного комплекса работ по техническому обслуживанию и ремонту автомобилей. Рабочие места ремонтных рабочих располагаются на постах ЕО, ТО-1 и ТО-2, в зонах текущего ремонта и в цехах производственного корпуса АТП.

Рабочий пост

– это участок производственной площади, предназначенный для размещения автомобиля и включающий одно или несколько рабочих мест для проведения ТО и ТР. Таким образом, при организации рабочих мест на АТП применяются два метода их размещения – на рабочем посту, т. около предмета труда и около орудия производства – у стенда, станка, верстака.

В зависимости от числа постов, между которыми распределяется комплекс работ данного вида обслуживания, различаются два метода организации работ: на универсальных и на специализированных постах.

Метод ТО автомобилей на универсальных постах

заключается в выполнении всех работ ТО (кроме УМР) на одном посту группой исполнителей, состоящей из рабочих всех специальностей (слесарей, смазчиков, электриков) или рабочих универсалов, где исполнители выполняют свою часть работ в определенной технологической последовательности. При данном методе организации технологического процесса посты могут быть тупиковые и проездные. Тупиковые посты в большинстве случаев используются при ТО-1 и ТО-2. Проездные – преимущественно при ЕО.

Недостатками метода (при тупиковом расположении постов) являются следующие: значительная потеря времени на установку автомобилей на посты и съезд с них; загрязнение воздуха отработанными газами при маневрировании автомобиля в процессе заезда на посты и съезда с них; необходимость неоднократного дублирования одинакового оборудования.

Сущностью метода ТО автомобилей на специализированных постах

является распределение объема работ данного вида ТО по нескольким постам. Посты, рабочие и оборудование на них специализируются с учетом однородности работ или рациональной их совместимости.

Метод специализированных постов может быть поточным и операционно-постовым.

Поточный метод

основан на применении поточной линии

– такой совокупности постов, при которой специализированные посты располагаются последовательно по одной линии.

Необходимым условием при этом является одинаковая продолжительность пребывания автомобиля на каждом посту (синхронизация работы постов), которая обеспечивается при различных объемах выполняемых работ по постам соответствующим количеством рабочих при соблюдении условия

где t

– продолжительность простоя автомобиля на посту (такт поста), ч; t

0 – объем работ по ТО, выполняемых на посту, чел. -ч;

Р

– число рабочих на посту, чел.

При поточном методе специализированные посты могут быть расположены прямоточно, как это организуется при ЕО (рис. 4), и поперечно по отношению к направлению движения потока.

Рис. Технологическая планировка поста уборки и мойки автомобиля:

1

– контейнер для мусора; 2

– электротельфер; 3

– установка создания воздушной завесы; 4

– пульт управления; 5

– огнетушитель углекислотный; 6

– ящик для песка; 7

– ларь для обтирочного материала; 8

– ворота механизированные; 9

– барабан с самонаматывающимся шлангом и пистолетом для воды; 10

– автоматическая моечная установка; 11

– воздухораздаточная колонка; 12

– знаки безопасности; 13

– щит для инвентаря; 14

– пылесос; 15

– конвейер

Достоинствами метода являются: сокращение потерь времени на перемещение автомобиля (рабочих) и экономное использование производственных площадей. Недостатком является невозможность изменения объема работ (в сторону увеличения) на каком-либо из постов, если не предусмотреть для этой цели резервных (скользящих) рабочих, включающихся в выполнение дополнительно возникших работ, чтобы обеспечить соблюдение такта линии. Часто функции скользящих рабочих возлагаются на бригадиров.

При организации ТО на поточных линиях различают потоки непрерывного

и периодического

действия. Потоком непрерывного действия (применяется только для работ ЕО) называют такую организацию технологического процесса, при которой ТО производится на непрерывно перемещающихся по рабочим зонам автомобилях. Скорость конвейера при этом выбирают в пределах 0,8–1,5 м/мин. Расстояние между перемещаемыми друг за другом автомобилями А

(2–4 м) в зависимости от скорости конвейера) выбирается с учетом того, что оно является частью длины рабочей зоны Lр. = Lа + А

, где Lа

– длина автомобиля.

Потоком периодического действия называют организацию технологического процесса, при котором автомобили периодически перемещаются с одного рабочего поста на другой (скорость конвейера – до 15 м/мин, А

= 1 м).

При операционно-постовом методе

обслуживания объем работ данного вида ТО распределяется также между несколькими специализированными, но параллельно расположенными постами, за каждым из которых закреплена определенная группа работ или операций. При этом работы или операции комплектуются по виду обслуживаемых агрегатов и систем (например: механизмы передней подвески и переднего моста; задний мост и тормозная система; коробка передач, сцепление и карданная передача). Обслуживание автомобилей в этом случае выполняют на тупиковых постах.

Преимуществами данного метода являются: возможность специализации оборудования, повышение уровня механизации, повышение качества работ и производительности труда, более оперативная организация технологического процесса (независимость постановки автомобилей на пост). Недостатком метода является то, что необходимость перестановки автомобилей с поста на пост требует маневрирования автомобиля, что вызывает увеличение непроизводительных потерь времени, а также загазованность помещений отработавшими газами.

При данном методе ТО целесообразно организовывать в несколько приемов (заездов), распределив все работы ТО на несколько дней.

Организация ТО-1 иТО-2 на универсальных постах. При небольшом списочном составе парка АТП, а следовательно, небольшой программе ТО не удается использовать поточный метод обслуживания. В этом случае ТО проводят на универсальных постах, обеспечивающих полное выполнение перечня обязательных операций ТО-1 (или ТО-2) на каждом из них.

При выполнении ТО автомобилей на универсальных постах применяется частичная или полная специализация исполнителей – по видам работ или группам агрегатов.

Посты используются тупикового и проездного типов. Проездные посты, позволяющие сохранить маневрирование подвижного состава, наиболее предпочтительны для обслуживания автопоездов и автобусов сочлененного типа.

При программе обслуживания до восьми автобусов в сутки НИИАТ рекомендует выполнять ТО-1 на универсальном проездном посту (рис.

На таких постах выполняются контрольные, регулировочные и крепежные работы по агрегатам и механизмам автомобиля, а также работы электротехнические, по системе питания и шинам. При этом выполнение смазочных, заправочных и очистительных работ предусматривается на отдельном посту смазки.

Рис. Технологическая планировка универсального поста для ТО-1 автобусов:

1 –

тележка для сброса фильтрующих элементов; 2 –

стол-ванна для промывки фильтров; 3 –

стол-ванна для чистого масла на подставке; 4 –

ларь для чистых обтирочных материалов; 5 –

наконечник с манометром для воздухораздаточного шланга; 6 –

стационарная установка; 7 –

направляющие для колес автобуса; 8 –

подъемник с креплением на стенке канавы; 9 –

подставка для работы в осмотровой канаве; 10 –

переносной ящик для инструментов и крепежных деталей; 11 –

маслораздаточный бак; 12 –

электромеханический солидолонагнетатель; 13 –

маслораздаточная колонка; 14 –

стеллаж-вертушка для крепежных деталей; 15 –

слесарный верстак

Организация ТО-1 на потоке. К основным условиям, при которых достижима эффективность поточного метода, относятся:

– достаточная для полной загрузки поточной линии суточная или сменная программа обслуживания;

– строгое выполнение всего комплекса операций определенного для данного вида обслуживания автомобиля и условий его работы;

– четкое распределение перечня операций по отдельным исполнителям;

– правильный расчет такта линии и строгое его выполнение; максимальная механизация и автоматизация работ, включая передвижение автомобиля с поста на пост;

– максимально возможная специализация отдельных постов по виду выполняемых работ при большой программе обслуживания, совмещение работ различного вида на одном посту при относительно небольшой программе;

– хорошо налаженное снабжение поточной линии всеми необходимыми деталями, материалами и инструментом, хранящимся вблизи от рабочих постов или непосредственно на постах;

– возможность переходов рабочих с поста на пост и наличие так называемых «скользящих» рабочих для продолжения незаконченной операции или оказания помощи в работе соседним постам (особенно при разномарочном составе автомобилей), а также наличие необходимости дополнительного поста для завершения работ, по каким-либо причинам не выполненных на самой линии.

Типаж поточных линий включает два типа линий: на два и три рабочих поста (рис. Для трехпостовой поточной линии с производительностью 17–20 автомобилей в смену, при семи рабочих на постах, распределение видов работ по постам может иметь следующий вид.

Первый пост предназначен для выполнения контрольно-диагностических, крепежных и регулировочных работ, связанных с вывешиванием колес автомобиля (по переднему и заднему мостам, тормозной системе, рулевому управлению и подвеске автомобиля). На втором посту выполняются контрольно-диагностические, крепежные и регулировочные работы, не связанные с вывешиванием колес автомобиля (по электрооборудованию, системе питания, КПП, сцеплению и др. На третьем посту производятся работы по двигателю, смазочные, заправочные и очистительные операции по всему автомобилю.

На линии может быть предусмотрен нерабочий пост, который чаще всего используется для стоянки автомобиля, ожидающего ТО.

Рис. Технологическая планировка поточной линии ТО-1 на трех постах:

1

– направляющий ролик; 2

– конторский стол; 3

– слесарный верстак; 4

– регулируемые подставки под ноги; 5

– стеллаж-вертушка для крепежных деталей; 6

– переходный мостик; 7

– передвижной пост электрика; 8

– тележка для транспортировки аккумуляторных батарей; 9

– ящик для инструмента и крепежных деталей; 10

– гидравлический передвижной подъемник; 11

– гайковерт для гаек колес; 12

– стол-ванна для промывки фильтров; 13

– воздухораздаточная автоматическая колонка; 14

– маслораздаточная колонка; 15

–передвижной пост смазчика-заправщика; 16

– маслораздаточный бак; 17

– ларь для обтирочных материалов; 18

– установка для отсоса отработавших газов; 19

– механизм привода ворот; 20

– лари для отходов; 21

– воронка для слива отработавших масел; 22

– установка для заправки трансмиссионным маслом; 23

– передвижной нагреватель смазки; 24

– передвижной пост слесаря-авторемонтника; 25

– гайковерт для гаек стремянок рессор; 26

– установка для тепловой воздушной завесы ворот

Организация ТО-2 на потоке. ТО-2 на потоке имеет следующие основные особенности:

– распределение всего комплекса операций ТО-2 по месту их выполнения (специализированным постам), исходя из технологической разнородности различных групп операций, технологической последовательности их выполнения, специфичности применяемого оборудования, санитарных и других условий;

– включение в ТО-2 операций ТР малой трудоемкости, не нарушающих ритмичности выполнения собственно обслуживания (по разработанному примерному перечню таких операций);

– вариантность технологических схем, предусматривающая возможность их использования различными по масштабу АТП, с выполнением обслуживания как на постах тупикового типа, так и на поточной линии (на наиболее крупных предприятиях);

– возможность унификации поточных линий ТО-2 в целях проведения работ на них в различные смены (на одних и тех же производственных площадях).

В зависимости от масштаба производственной программы могут применяться различные организационные схемы обслуживания ТО-2 на потоке с делением поступивших автомобилей на четыре группы.

По первой из этих схем после выполнения контрольно-диагностических операций на посту диагностики (рис. 7) автомобили 1-й группы следуют в зону ТО-2 на посты тупикового типа, где выполняются операции 2-й и 3-й групп. Смазочно-очистительные операции 4-й группы выполняются на посту смазки зоны ТО-1 или на соответствующем посту поточной линии ТО-1.

Рекомендациями по выбору схемы организации ТО-2 устанавливаются, что при программе, равной 2–3 обслуживаниям грузовых автомобилей в смену, принимается первая схема с постами тупикового типа. При программе на 4–5 обслуживаний применима вторая схема – с четырехпостовой поточной линией.

При программе на 6–7 обслуживаний – пятипостовая линия.

Рис. Технологическая планировка поста диагностирования Д-2:

1

– вывод отработавших газов; 2

– раковина для мытья рук; 3

– шкаф для одежды; 4

– пульт управления стендом; 5

– стол; 6

– стул; 7

– подвод сжатого воздуха; 8

– прибор для проверки системы зажигания; 9

– верстак с параллельными тисками; 10

– переносная лестница; 11

– площадочный винтовой подъемник; 12

– вентилятор для охлаждения; 13

– второе положение автомобиля; 14

– шкаф для переносного оборудования; 15

– передвижной подъемник; 16

– первое положение автомобиля; 17

– осмотровая канава; 18

– стенд для диагностики тягово-экономических показателей; 19

– раздвижные ворота

При проведении ТО-2 допускается выполнение сопутствующих ремонтных операций, имеющих относительно малую трудоемкость (до 0,3 чел. -ч), при общем их объеме не более 20% от нормативного объема работ ТО-2. К таким операциям относятся: замена рулевых тяг, топливного насоса, тормозных колодок, карданного вала и т.

Для обеспечения ритмичности в работе поточной линии предусматривается выделение нескольких «скользящих» слесарей-ремонтников.

Распространению поточных линий ТО-2 препятствует значительная сложность организации их работ. Наиболее трудно сохранить заданную расчетом ритмичность в работе поточной линии, так как выполнять ТО-2 без операций ремонта не удается (объем работ ремонта при ТО-2 достигает 50 % и более от трудоемкости самого обслуживания).

Таким образом, основными показателями для применения ТО-2 на потоке должны стать: улучшенная организация снабжения запасными частями; большая равнопрочность и долговечность узлов и агрегатов автомобиля (что позволит уменьшить объем ремонтных работ и стабилизировать перечень операций при ТО-2); применение углубленной диагностики автомобилей перед постановкой их на ТО-2 с целью уточнения состава требуемых операций ремонта; увеличение в АТП количества зданий, позволяющих оборудовать поточные линии в соответствии с рациональной технологией обслуживания.

Операционно-постовой метод ТО-2. Основными идеями метода являются: выполнение всего объема ТО-2 и сопутствующего ремонта (ТРСОП) только в межсменное время, в несколько приемов-заездов, осуществляемых в течение ряда следующих друг за другом дней; распределение и специализация рабочих по определенным группам обслуживаемых и ремонтируемых агрегатов и систем автомобиля.

Практически весь объем ТО-2 по данному методу распределяется на шесть групп операций («постов»), каждая из которых выполняется рабочими определенного поста. Число приемов-заездов на обслуживание ограничивается четырьмя или двумя, в каждый из которых работы на автомобиле выполняются сразу несколькими «постами».

Под словом «пост» при операционно-постовом методе понимается не место рассматриваемое в плане габаритных размеров автомобиля, а группа операций, выполняемая рабочими определенной специализации. Специализация автомобилемест (за исключением работ по кузову) не осуществляется. Сутью метода является не перестановка автомобиля в процессе выполнения работ ТО-2 с поста на пост, а перемещение по постам передвижных групп исполнителей. В состав общей бригады ТО-2, кроме закрепленных специалистов, могут входить некоторые специалисты, не закрепленные за отдельными постами, – арматурщики, электрики и др.

Внедрение операционно-постового метода позволяет довести КТТ автомобилей парка до 0,97.

Недостатками метода являются: отсутствие специализации автомобилемест, свойственной поточному методу; отсутствие строгой технологической связи между автомобилеместами и производственными цехами; нечеткое распределение функций между основной бригадой, выполняющей ТО-2 и большую часть ремонтов, и вспомогательной бригадой, выполняющей только ТР, что снижает ответственность отдельных исполнителей за качество работ и, как следствие, способствует излишней повторяемости ремонта.

Технологический процесс технического обслуживания определяется особенностями каждого вида воздействия, степенью специализации, а также количеством рабочих постов и рабочих мест.

Степень специализации постов и рабочих мест зависит от количества постов, требуемых для выполнения суточной программы по видам воздействий, а также от наиболее рационального распределения работ по постам с учетом возможной их механизации.

В зависимости от числа постов, между которыми распределяется комплекс работ данного вида обслуживания, различают два основных метода его организации:

- на универсальных

- на специализированных постах

Метод обслуживания на универсальных постах

заключается в выполнении всего комплекса работ данного вида технического обслуживания на одном посту (исключая уборочно-моечные работы) одной комплексной бригадой, включающей рабочих всех специальностей (слесарей, смазчиков, электриков) или рабочих-универсалов высокой квалификации. При наличии нескольких универсальных постов работы могут выполняться последовательно перемещающимися с поста на пост специализированными бригадами или рабочими производственных участков. В этом случае на смежных постах поочередно работают бригады рабочих различных специальностей или рабочие производственных участков, которые после выполнения своей работы переходят с поста на пост.

Расположение постов при такой организации обслуживания преимущественно тупиковое. Прямоточные универсальные посты применяют в виде проездных постов преимущественно для мойки автомобилей.

При обслуживании на нескольких универсальных постах, расположенных параллельно, продолжительность пребывания автомобилей на каждом посту может быть неодинаковой, однако необходимо, чтобы суммарная производительность постов (количество обслуживаемых автомобилей в единицу времени) обеспечивала расчетную программу по данному виду обслуживания.

Это положение допускает не только некоторое отклонение объемов работ от установленного норматива для данного вида технического обслуживания, но и различные объемы работ, т. разнотипность обслуживаемых автомобилей.

Недостатком тупикового расположения постов является необходимость маневрирования автомобиля при постановке его на пост и съезде с поста, что вызывает загрязнение воздуха отработавшими газами и. кроме того, увеличивает общее время, затрачиваемое на обслуживание автомобиля.

Метод специализированных постов

предусматривает выполнение всего объема работ технического обслуживания данного вида по каждому автомобилю на нескольких постах. При этом степень специализации постов зависит от характера работ, для выполнения которых требуется однородное оборудование и соответственная специализация рабочих (например, смазочные, электротехнические, крепежные работы. ) Специализация постов может также ограничиваться числом выполняемых операций по данному виду работ или предусматривать совмещение однородных работ.

Метод специализированных постов в свою очередь может быть:

- поточным

- операционно-постовым

Поточный метод

При поточном методе объем работ данного вида технического обслуживания, выполняемых одновременно, распределяется по нескольким постам, расположенным в технологической последовательности с закреплением за каждым постом определенных операций и специализированных рабочих мест. Посты могут располагаться прямоточно по направлению движения автомобиля или в поперечном направлении.

Необходимым условием этого способа организации процесса обслуживания является одинаковая продолжительность пребывания автомобиля на каждом из постов, что достигается постоянным объемом работ, выполняемых на постах, и соответствующим количеством рабочей силы на них.

Нарушение установленных норм времени или объемов работ хотя бы на одном посту может вызвать непроизводительные простои на других постах и нарушение процесса поточного производства. Объем работ на постах может быть изменен только при условии изменения количества работающих на постах всего потока. Специализация постов обслуживания обусловливает специализацию рабочих.

Посты при поточном методе обслуживания чаще всего располагают по прямой линии, что обеспечивает наиболее короткий путь перемещения автомобиля с одного поста на другой. Совокупность постов при поточном методе обслуживания называется линией обслуживания.

Операционно-постовой метод

При операционно-постовом методе обслуживания объем работ данного вида технического обслуживания распределяется также между несколькими специализированными, но параллельно расположенными-постами. за каждым из которых закреплена определенная группа работ или операций. При этом работы или операции комплектуются по виду обслуживаемых агрегатов и систем, например:

- 1-й пост — механизмы передней подвески и переднего моста

- 2-й пост — задний мост и тормозная система

- 3-й пост — коробка передач, сцепление, карданная передача

Обслуживание автомобилей в этом случае выполняют на тупиковых постах. Продолжительность простоя на каждом из постов должна быть одинаковой при одновременной независимости постов.

Организация работ по такому методу обусловливает возможность специализировать оборудование, шире механизировать процесс и тем самым повысить качество работ и производительность труда.

Независимость установки автомобиля на каждый пост (и съезда с поста) при операционно-постовом методе делает организацию процесса более оперативной. Необходимость перестановки автомобилей с поста на пост вызывает большое маневрирование автомобилей, а следовательно, непроизводительную потерю времени, загазованность помещения отработавшими газами. Поэтому при данном методе целесообразно обслуживание автомобилей организовать в несколько приемов-заездов, распределив его на несколько дней.

Основными преимуществами поточного метода обслуживания являются сокращение трудоемкости и повышение производительности труда при одновременном улучшении качества технического обслуживания, снижение квалификации рабочих, лучшее использование производственных площадей и оборудования, повышение дисциплины труда и уменьшение себестоимости работ по обслуживанию.

Данный метод организации технического обслуживания нашел применение в крупных автохозяйствах при организации ЕО, ТО-1 и ТО-2.

При поточном методе автомобили могут перемещаться по постам обслуживания периодически или непрерывно. В первом случае процесс называется потоком периодического действия, во втором — потоком непрерывного действия.

Автомобили на поточной линии могут перемещаться с поста на пост:

- своим ходом (с периодическим пуском и остановкой двигателя);

- перекатыванием автомобилей на колесах по наклонной плоскости, вдоль которой расположена линия обслуживания;

- перекатыванием автомобилей вручную на роликовых тележках по рельсам;

- при помощи конвейеров.

Оборудование

для мойки автомобилей подразделяется

на общее и специальное.

К общему

относят

площадки и различного типа канавы

(боковые и межколейные узкого типа,

широкие с колейным мостиком), эстакады

и подъемники. Посты разделяются

водонепроницаемой перегородкой. Дверной проем может иметь гибкую завесу

для автоматического ограждения моечной

камеры после въезда и выезда автомобиля.

Специальное

оборудование

разделяется

в зависимости от способа мойки и типа

автомобиля. Мойка может быть ручной

(шланговой), механизированной,

автоматизированной и комбинированной.

Вопрос 5 (Оборудование для уборочных и моечных работ – классификация)

Уборочно-моечное

оборудование служит для удаления

загрязнений с поверхности автомобилей. Для этого существует большое количество

моечных установок, которые классифицируются

по способу выполнения, развиваемому

давлению, по конструкции рабочего

органа, по степени подвижности и по

взаимному перемещению

Механизированное моечное оборудование автомобилей- струйное, щеточное, струйно-щеточное.

осуществляется

с помощью специальных установок, которые

по своему устройству и условиям применения

классифицируются: по конструкции

рабочего органа установки — на струйные,

щеточные и струйно-щеточные; по

относительному перемещению автомобиля

и рабочих органов установки — на проездные

и подвижные; по условию применения — на

стационарные и передвижные; по способу

управления — на установки с ручным

управлением и автоматические.

Механизированная

мойка автомобилей

имеет

большие преимущества перед шланговой,

так как она: а) обеспечивает одновременную

мойку всего автомобиля, в то время как

при шланговой мойке этот процесс

производится по частям; б) позволяет

высвободить рабочую силу для других

работ; в) обеспечивает высокое качество

мойки.

Механизированную

мойку автомобиля

осуществляют

с помощью специальных установок с

большим числом направленных струй воды

(или моющего раствора), а также вращающихся

цилиндрических щеток и других устройств.

Щеточное

оборудование

–

обеспечивают механический контакт с

автомобилем, для мойки легковых

автомобилей, автобусов, автофургонов. К достоинствам относятся улучшенное

качество мойки и снижение в 2-3 раза

расхода воды. Недостатки: сложность

конструкции и не универсальность.

Струйное

большой

расход воды и недостаточное качество

мойки.

В

крупных АТП

механизированную

мойку автомобиля

осуществляют

на моечных установках струйно-щеточного

типа

,

оборудованных конвейером для

автоматического передвижения автомобиля

во время мойки, системой насадок для

направления струй воды на кузов и мойки

днища, верхними и боковыми вращающимися

щетками.